Sieć rurociągów

Produkt przemieszcza się między jednostkami zakładu wzdłuż sieci rurociągów.

Mleczarnia posiada również systemy przewodzące dla innych mediów - wody, pary, roztworów czyszczących, czynnika chłodniczego i sprężonego powietrza. Konieczna jest również obecność systemu odprowadzania ścieków. Wszystkie te systemy zasadniczo nie różnią się od siebie. Jedyna różnica polega na materiałach, z których są wykonane, w konstrukcji części i wymiarach rur.

Wszystkie części mające kontakt z produktem wykonane są ze stali nierdzewnej. Inne systemy wykorzystują różne materiały - na przykład żeliwo, stal, miedź, aluminium. Tworzywa sztuczne są również wykorzystywane do produkcji przewodów wodociągowych i powietrznych oraz ceramiki do kanalizacji i kanalizacji.

W tej sekcji omówimy tylko orurowanie produktu i jego części. Rurociągi pomocnicze opisano w rozdziale dotyczącym wyposażenia dodatkowego.

W skład systemu orurowania produktu wchodzą następujące kształtki: • Rury proste, kolanka, trójniki, redukcje i złączki

• Specjalne mocowania - wzierniki, łokcie instrumentów itp.

• Zawory do zatrzymywania i zmiany kierunku przepływu

• Zawory sterujące ciśnieniem i przepływem

• Wsporniki do rur.

Ze względów higienicznych wszystkie części mające kontakt z produktem są wykonane ze stali nierdzewnej. Stosowane są dwa główne gatunki: AISI 304 i AISI 316. Ten ostatni jest często określany jako stal kwasoodporna. Odpowiadają im następujące gatunki szwedzkiej stali (choć nie do końca):

| USA | AISI 304 | AISI 316 | AISI 316L |

| Szwecja | SIS 2333 | SIS 2343 | SIS 2359 |

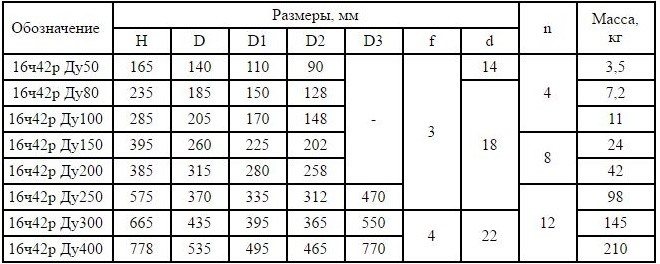

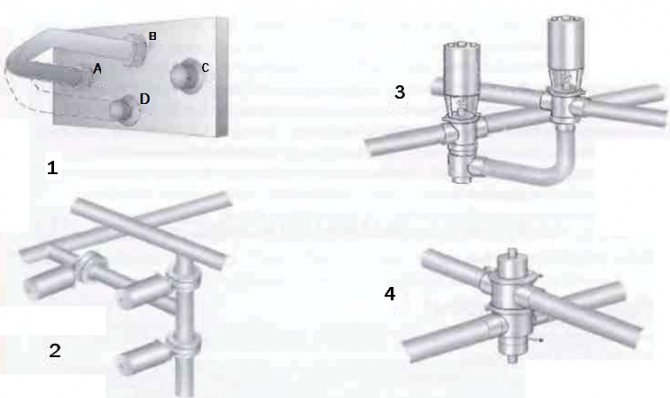

Rys. 1 Niektóre typy kształtek, które są przyspawane do rurociągów. 1 trójnik 2 reduktory 3 łokcie

Sprawdź działanie zaworu

Zawór zwrotny bardzo rzadko ulega przedwczesnej awarii. Jednak nadal ma swoją własną żywotność. Przyczyn awarii urządzenia zaworowego może być wiele. Główne przyczyny zużycia i awarii zaworu zwrotnego:

- słaba szczelność elementu blokującego;

- wada fabryczna sprężyny;

- zbyt wysoki poziom ciśnienia w rurach;

- wypłukiwanie ciał obcych do kanalizacji;

- niewłaściwie zaprojektowany rurociąg;

- blokady i gromadzenie się brudu, nagromadzenie w rurach;

- wysoki poziom wód gruntowych (w prywatnym domu);

- osiadanie fundamentów;

- niewłaściwa instalacja (zbyt wysoka lub niska, nachylona).

Wszelkie odchylenia w działaniu zaworu zwrotnego można łatwo zauważyć dzięki zewnętrznym oznakom funkcjonowania systemu zaopatrzenia w wodę. Najszybciej zużywa się obrzeże w zaworze - po jego stanie można ocenić, czy warto wymienić zawór. Jeśli w systemie występują stałe wibracje i hałas, najprawdopodobniej wewnętrzna sprężyna lub przesłona są niesprawne. Można je wymienić pozostawiając stary cylinder, jednak eksperci doradzają w takich przypadkach całkowitą wymianę zaworu.

Tym samym zawór zwrotny jest ważnym elementem normalnej funkcjonalności wszystkich systemów grzewczych, kanalizacyjnych i wodociągowych. Ścieki w prywatnym domu powinny być również odprowadzane rurociągiem z obowiązkową instalacją zaworu zwrotnego. Ten niedrogi i niezawodny osprzęt hydrauliczny sprawi, że każdy system wody, powietrza, gazu lub pary pod wysokim ciśnieniem będzie bezpieczniejszy i trwalszy w użyciu. Koszt uszkodzeń spowodowanych wypadkami spowodowanymi brakiem zaworu zwrotnego jest znacznie wyższy niż cena tego urządzenia.

Znajomości

Trwałe połączenia są spawane (rys. 1). Tam.tam, gdzie wymagane jest rozłączenie, połączenie wykonuje się zwykle w postaci złączki gwintowanej, na którą nasuwany jest pierścień pośredni i nakręcana jest nakrętka zabezpieczająca, lub jako nypel z pierścieniem pośrednim i zaciskiem (rys. 2).

Obecność złącza umożliwia odłączenie bez naruszania innych części rurociągu. Dlatego też tego typu okucia służą do łączenia elementów wyposażenia technologicznego, przyrządów itp., Które prędzej czy później trzeba będzie zdemontować w celu wyczyszczenia, naprawy lub wymiany.

W różnych krajach obowiązują różne standardy wyposażenia. Te standardy obejmują SMS (szwedzki standard wyposażenia mleczarskiego), który jest również uznawany na całym świecie, DIN (Niemcy), BS (Anglia), IDF / ISO * i ISO Clamps (szeroko stosowane w USA).

Dostępne są kolanka, trójniki i podobne łączniki, umożliwiające montaż przez spawanie i posiadające miejsca na spawanie. W tym drugim przypadku złączki można zamówić z nakrętką lub częścią wewnętrzną połączenia lub z łącznikiem zaciskowym.

Wszystkie złączki muszą być odpowiednio uszczelnione, aby zapobiec wyciekom płynu z systemu lub zassaniu powietrza do systemu, co spowoduje problemy w dalszym procesie.

Rodzaje i właściwości

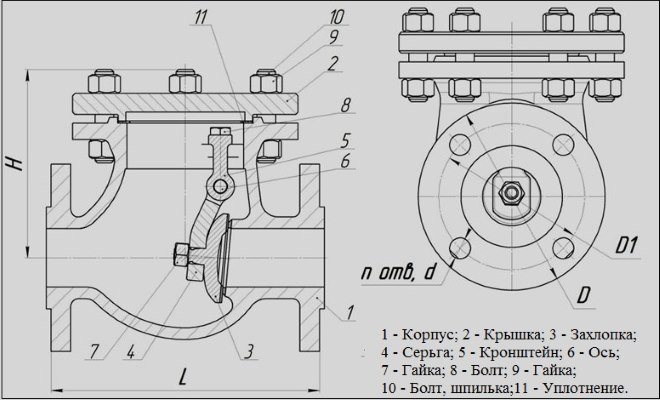

Konstrukcja zaworów zwrotnych, do instalacji których używane są kołnierze, może być inna. Wybór zaworu kołnierzowego z określonym rodzajem elementu odcinającego zależy od tego, do jakich zadań przeznaczone jest takie urządzenie.

Tak więc, w zależności od konstrukcji elementu odcinającego, wyróżnia się:

- zawór obrotowy;

- zawór zwrotny typu podnoszącego;

- zawór zwrotny z blokadą kulkową;

- zawór zwrotny dwuskrzydłowy;

- stopowy zawór zwrotny wyposażony w siatkę.

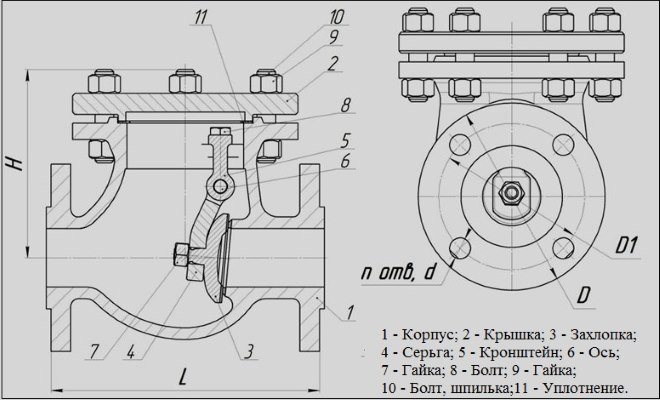

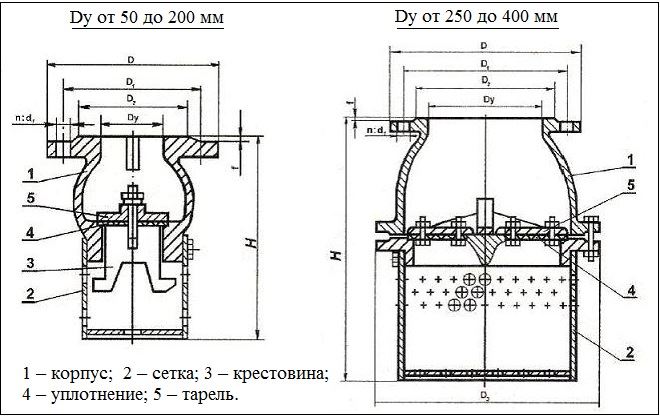

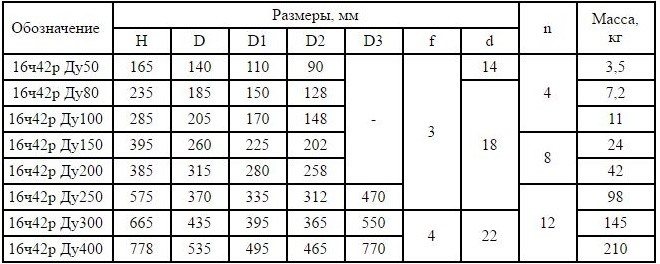

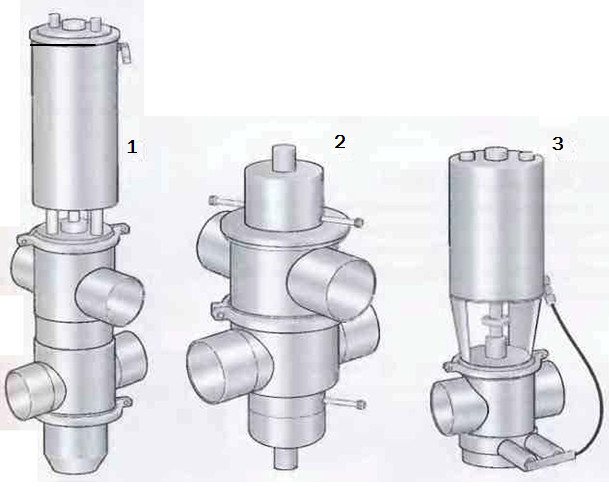

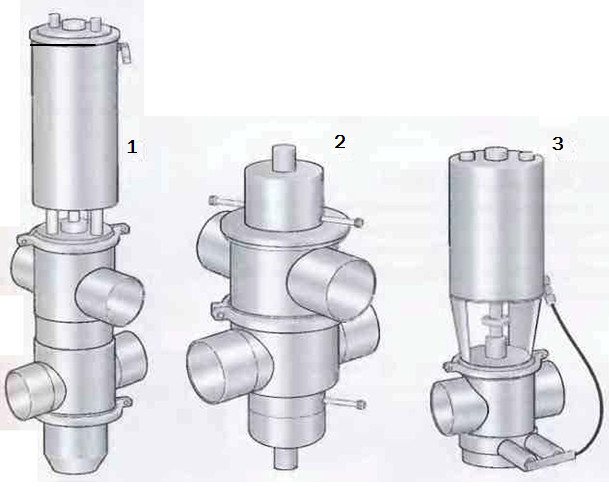

Konstrukcja niektórych zaworów zwrotnych typu kołnierzowego

Zawór zwrotny wahadłowy to urządzenie blokujące, którego główną częścią jest stalowa tarcza zatrzaskowa, zamocowana na osi obciążonej sprężyną. W chwili, gdy taki zawór zwrotny jest otwarty, dysk w jego wewnętrznej części jest równoległy do ruchu czynnika roboczego, a gdy jest zamknięty - prostopadle. Kołnierzowy zawór zwrotny klapowy ma prostą konstrukcję i odpowiednio niski koszt. Jeśli mówimy o wadach tego typu zaworów zwrotnych, to najistotniejszym z nich jest to, że ich mechanizm obrotowy w momencie zamykania zbyt mocno zatrzaskuje tarczę blokującą, co ostatecznie prowadzi do zużycia gniazda. Brak takiej wady są obrotowe zawory zwrotne wyposażone w specjalny mechanizm zapewniający płynne zamykanie tarczy odcinającej. Jednak takie ulepszone zawory obrotowe z kołnierzem są droższe, co nieco ogranicza ich zastosowanie.

Urządzenie z zaworem zwrotnym obrotowym

W zaworach zwrotnych kołnierzowych jako element odcinający stosuje się specjalny suwak, który pod ciśnieniem przepływu roboczego unosi się wzdłuż osi pionowej, a gdy ciśnienie spada, opada do gniazda, blokując ruch medium transportowanego rurociągiem. Należy pamiętać, że takie zawory, ze względu na specyfikę ich konstrukcji, można instalować tylko w pozycji pionowej.

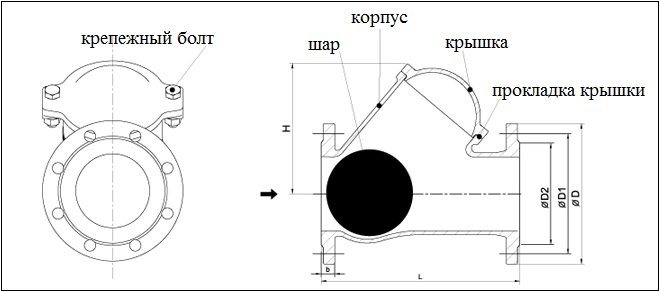

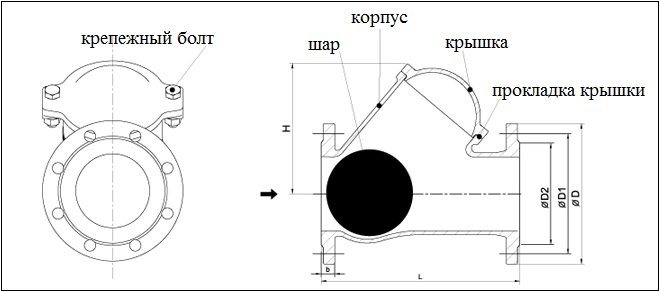

Kulowe zawory zwrotne, jak sugeruje ich nazwa, wykorzystują suwak w kształcie kuli jako element odcinający. Ich duży rozmiar nie pozwala na stosowanie ich jako międzykołnierzowych urządzeń blokujących.

Kulowy kołnierzowy z zaworem zwrotnym

Zawór zwrotny, który jest produkowany głównie w konstrukcji płytkowej, zakłada w swojej konstrukcji zastosowanie dwóch klap jednocześnie.Każdy z nich połączony jest ze sprężyną, która reguluje siłę ich oporu na ciśnienie strumienia roboczego. Przepustnica międzykołnierzowa dzięki niewielkim rozmiarom elementów odcinających - klap - ma bardzo kompaktowe rozmiary.

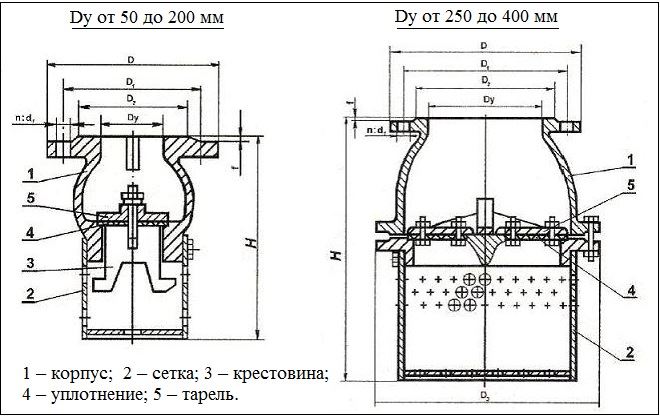

Zawory zwrotne, których konstrukcja jest dodatkowo wyposażona w filtr siatkowy, służą do montażu na instalacjach rurociągowych do tłoczenia ropy naftowej, gazu lub wody ze źródeł podziemnych. Takie urządzenia, których najpopularniejszym modelem jest 16CH42R, rozwiązują jednocześnie dwa ważne problemy: ich mechanizm odcinający nie pozwala na powrót cieczy lub gazu z powrotem do źródła, a siatka chroni rurociąg przed dostaniem się do niego dużych zanieczyszczeń.

Konstrukcja zaworu 16CH42R różni się w zależności od wymiarów produktu

Model 16CH42R, którego korpus wykonany jest ze stali lub żeliwa, charakteryzuje się dużą wszechstronnością i może być instalowany na rurociągach lub pompach służących do tłoczenia zarówno mediów płynnych, jak i gazowych.

Wymiary gabarytowe i łączące zaworu 16h42r

Specjalne okucia

Wzierniki są instalowane w linii w miejscach, w których konieczna jest wizualna kontrola dostępności produktu.

Kolanka z mocowaniami do przyrządów służą do montażu termometrów i manometrów. Czujnik należy zainstalować przed wejściem, aby zapewnić jak najdokładniejszy odczyt. Specjalne wypustki są przeznaczone do wstawiania zaworów do pobierania próbek. Przyłącza oprzyrządowania można również wyposażyć w specjalne mufy do przyspawania bezpośrednio do rury podczas instalacji.

Ryc.3. Próbnik.

Rys.4 Wtyczka do pobierania próbek do analizy mikrobiologicznej.

Próbnik

Takie mocowania należy instalować w strategicznych punktach linii produkcyjnej, aby pobierać próbki produktów do analizy. Do celów kontroli jakości, takich jak określenie zawartości tłuszczu w mleku lub poziomu kwasowości (pH) sfermentowanych przetworów mlecznych, próbki można pobrać za pomocą próbnika pokazanego na rysunku 3.

Przy określaniu stanu sanitarnego linii produkcyjnej, praktykowana metoda pobierania próbek powinna całkowicie wyeliminować ryzyko wprowadzenia jakichkolwiek zanieczyszczeń ze środowiska zewnętrznego do rury. Do tego celu służy korek zasysający (patrz rys. 4). Na dole tej wtyczki znajduje się gumowa zatyczka. Najpierw usuwa się korek, a wszystkie części korka, które mogłyby wprowadzić jakiekolwiek zanieczyszczenie do próbki, są dokładnie dezynfekowane (zwykle za pomocą wacika nasączonego roztworem zawierającym chlor tuż przed pobraniem próbki). Następnie igłę strzykawki medycznej wprowadza się do produktu przez gumową zatyczkę i pobiera się z nią próbkę.

Próbki produktów aseptycznych (poddane obróbce cieplnej w temperaturach tak wysokich, że są praktycznie sterylne) są zawsze pobierane przez aseptyczny zawór do pobierania próbek, aby zapobiec ponownej infekcji.

Zawory. Systemy zaworów

W sieci rurociągów jest wiele złączy, przez które produkt przepływa z jednej linii do drugiej, ale które czasami muszą zachodzić na siebie, tak że dwa strumienie różnych płynów mogą poruszać się wzdłuż tych dwóch linii bez mieszania się ze sobą.

Gdy przewody są odizolowane od siebie, wszelkie wycieki muszą iść do odpływu i należy wykluczyć możliwość przedostania się jednej cieczy do drugiej.

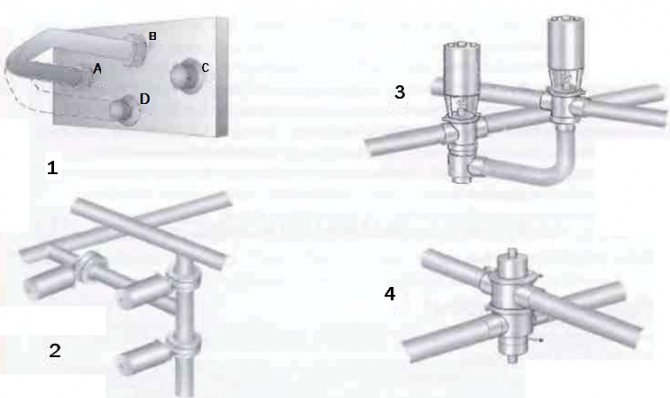

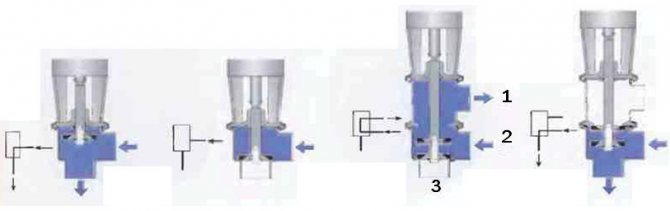

Jest to częsty problem przy projektowaniu zakładów mleczarskich. Produkty mleczne i roztwory czyszczące są podawane różnymi rurociągami i nie mogą się stykać. Rysunek 5 przedstawia cztery możliwe rozwiązania tego problemu.

Rys. 5 Systemy zaworów mieszających stosowane w przemyśle spożywczym.1 Kolanko obrotowe do ręcznego przełączania przepływu na inny kanał 2 Trzy zawory odcinające mogą pełnić tę samą funkcję 3 Jeden zawór odcinający i jeden zawór przełączający mogą wykonywać tę samą pracę 4 Jeden zawór mixproof wystarczy do odcięcia i zmiany pływ

Zawory grzybkowe

Korpus zaworu ma gniazdo trzpienia zaworu na końcu trzpienia. Trzpień, który jest uruchamiany korbą lub mechanizmem pneumatycznym, podnosi zawór z gniazda i opuszcza go z powrotem (patrz rysunek 6).

Rys. 6 Zawór odcinający z gniazdem ręcznym i zawór przełączający z gniazdem pneumatycznym. Siłowniki zaworów odcinających i przełączających są wymienne.

Zawór grzybkowy z gniazdem jest również dostępny w wersji wymiennej.

Ten zawór ma trzy do pięciu otworów. Gdy zawór jest opuszczony, płyn przepływa z wlotu 2 do wylotu 1, a gdy zawór jest podniesiony do górnego gniazda, przepływ jest kierowany przez wylot 3, jak pokazano na rysunku 7.

Rys. 7 Zawory odcinające i przełączające z różnymi położeniami rdzenia i odpowiadającymi im oznaczeniami na wykresie procesu.

Ten typ zaworu może mieć do pięciu otworów. Ich liczba zależy od wymagań technologicznych.

Dostępnych jest wiele opcji zdalnie sterowanych siłowników. Na przykład zawór można otworzyć za pomocą sprężonego powietrza i zamknąć za pomocą sprężyny lub odwrotnie. Można go również otwierać i zamykać sprężonym powietrzem (patrz rys. 8).

Rys.8 Przykłady siłowników pneumatycznych. 1 Zawór otwiera się za pomocą sprężyny i zamyka przy pomocy sprężonego powietrza 2 Zawór zamyka się sprężyną i otwiera za pomocą sprężonego powietrza

Dostępne są również siłowniki do pośrednich położeń zaworowych oraz do dwustopniowego otwierania i zamykania.

Sterownik zaworu (rys. 9) jest często instalowany jako blok na siłowniku zaworu. Ten blok zawiera czujniki położenia zaworu, które przesyłają informacje do głównego układu sterowania. W kanale powietrznym prowadzącym do siłownika zaworu lub do jednostki sterującej wbudowany jest zawór elektromagnetyczny. Sygnał elektryczny aktywuje zawór elektromagnetyczny i umożliwia wejście sprężonego powietrza do siłownika. Powoduje to otwieranie lub zamykanie zaworu w zależności od potrzeb. Dostarczone sprężone powietrze przepływa przez filtr, uwalniając go z oleju i innych zanieczyszczeń, które mogą zakłócać prawidłowe działanie zaworu. Gdy elektrozawór jest wyłączony, dopływ powietrza zostaje odcięty, a powietrze jest usuwane z zaworu na rurze produktu przez wylot w elektrozaworze.

Rys. 9 Wskaźnik położenia grzyba zaworu zamontowany na siłowniku.

Siłowniki zaworów

Do sterowania zaworami ─ ruchem elementu blokującego lub regulacyjnego ─ stosuje się różne siłowniki: ręczne, elektryczne, elektromagnetyczne, hydrauliczne, pneumatyczne lub ich kombinacje.

Przykładami napędu kombinowanego jest pneumatyczny napęd hydrauliczny wykorzystujący sprężony gaz i moc hydrauliczną oraz napęd elektrohydrauliczny.

Przeniesienie siły translacyjnej z napędu na element blokujący lub regulacyjny odbywa się za pomocą pręta (wrzeciona).

Siłowniki elektryczne są szeroko stosowane do sterowania zaworami sterującymi w systemach ogrzewania, wentylacji i klimatyzacji. Nowoczesny napęd elektryczny to złożone urządzenie techniczne, które obejmuje układ sterowania, silnik elektryczny i skrzynię biegów.

Jeżeli w napędzie elektrycznym energia elektryczna jest wykorzystywana „bezpośrednio”, to w napędzie elektromagnetycznym następuje jej przekształcenie w energię mechaniczną w wyniku oddziaływania pola elektromagnetycznego i rdzenia wykonanego z materiału ferromagnetycznego.

Typową konstrukcją jest zawór elektromagnetyczny wyposażony w zintegrowany lub zdalny siłownik elektromagnetyczny.

Zawory elektromagnetyczne mogą być zasilane prądem przemiennym ze scentralizowanych sieci elektrycznych lub prądem stałym z niezależnych źródeł - akumulatorów lub generatorów prądu stałego.

Zawory elektromagnetyczne są szeroko stosowane w oprzyrządowaniu; do sterowania procesami dozowania, wyłączania, mieszania, wysypywania, dystrybucji strumieni mediów roboczych.

Od wielu lat do sterowania zaworami stosowano siłowniki pneumatyczne, stosowane w prawie wszystkich zaworach z wyjątkiem największych, w których przydaje się siłownik hydrauliczny zapewniający wysoki moment obrotowy.

Zastosowanie siłowników umożliwia zautomatyzowanie działania zaworów. Wymagania dla siłowników zaworów: gwarancja wymaganych wartości zakresu pracy (wyjściowy moment obrotowy), odporność na zużycie, szczelność, zgodność z wymogami bezpieczeństwa, odporność na korozję.

Zasuwy

Zasuwa (na rys. 10) jest zaworem odcinającym. Do operacji przełączania należy użyć dwóch zaworów.

Zasuwy są często używane podczas pracy z produktami podatnymi na obciążenia mechaniczne - jogurtem i innymi sfermentowanymi produktami mlecznymi, ponieważ opór hydrauliczny zaworu jest niewielki, a zatem spadek ciśnienia na zaworze i turbulencje są znikome. Zawory te są bardzo dobre dla produktów o wysokiej lepkości i jako zawory przelotowe mogą być instalowane na prostych odcinkach rur.

Zawór tego typu składa się zwykle z dwóch identycznych klap, pomiędzy którymi jest zamontowany o-ring. Opływowy dysk znajduje się pośrodku zaworu. Zwykle spoczywa na tulejach, aby trzpień nie ocierał się o korpus zaworu.

Gdy dysk jest w pozycji otwartej, zawór stwarza bardzo małe opory przepływu. W pozycji zamkniętej dysk jest uszczelniony gumowym pierścieniem.

Rys. 10 Zasuwa ręczna w pozycji otwartej (po lewej) i zamkniętej (po prawej).

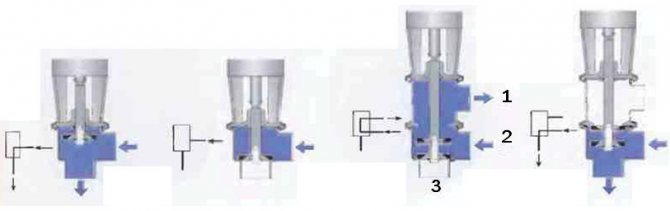

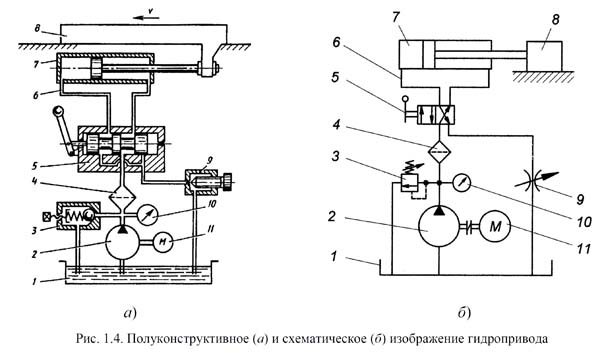

Wprowadzenie. Skład napędu hydraulicznego

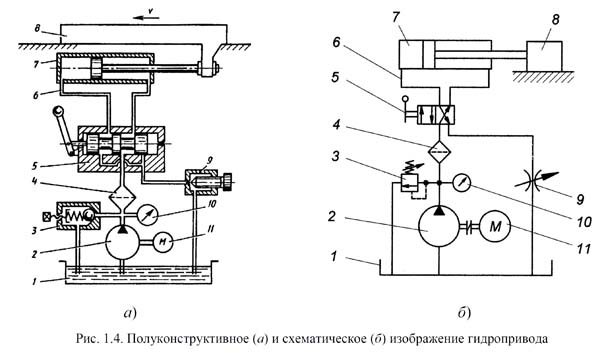

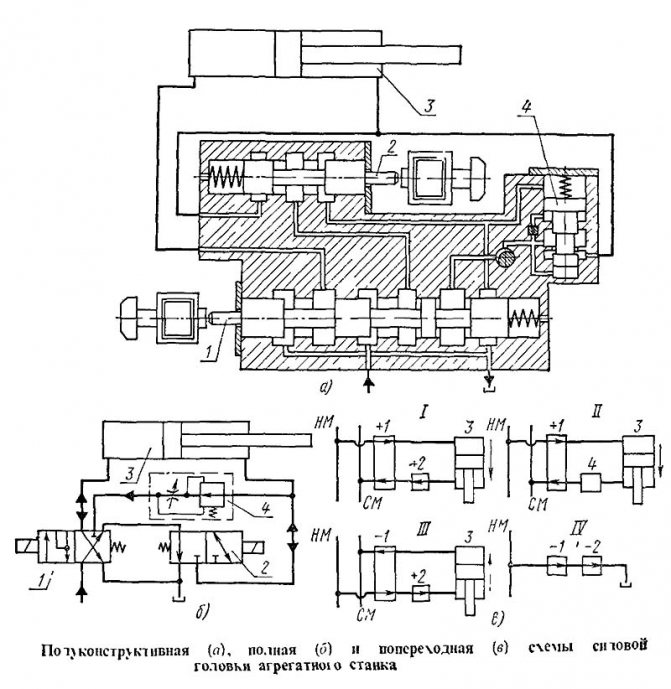

Pół-konstruktywne (a) i schematyczne (b) obrazy napędu hydraulicznego

W swojej najbardziej ogólnej postaci napęd hydrauliczny składa się ze źródła energii hydraulicznej - pompy, silnika hydraulicznego oraz przewodu łączącego (rurociągu).

Na schemacie hydraulicznym rys. 1.4 półstrukturalnie (a) i schematycznie (b) przedstawia prosty napęd hydrauliczny, w którym pompa 2, napędzana silnikiem elektrycznym 11, zasysa płyn roboczy ze zbiornika 1 i poprzez filtr 4 dostarcza go do układu hydraulicznego, oraz maksymalne ciśnienie jest ograniczone regulowaną siłą sprężyny zaworu bezpieczeństwa 3 (kontrolowany manometr 10). Aby uniknąć przyspieszonego zużycia lub pęknięcia, ciśnienie nastawcze zaworu bezpieczeństwa nie może być wyższe niż ciśnienie znamionowe pompy.

W zależności od położenia uchwytu dystrybutora 5, ciecz robocza rurociągami (przewodami hydraulicznymi) 6 wpływa do jednej z komór (tłoka lub tłoczyska) cylindra 7, zmuszając jego tłok do ruchu razem z tłoczyskiem i członem roboczym 8 w prędkość v, a ciecz z przeciwległej komory przez dystrybutor 5 i regulowany opór (dławik) 9 jest przemieszczana do zbiornika.

Przy całkowicie otwartej przepustnicy i niewielkim obciążeniu korpusu roboczego cały płyn roboczy dostarczany przez pompę wchodzi do cylindra, prędkość jest maksymalna, a wartość ciśnienia roboczego zależy od strat w filtrze 4, urządzeniach 5 i 9, cylinder 7 i przewody hydrauliczne 6. Przykrywając przepustnicę 9, prędkość można zmniejszać aż do całkowitego zatrzymania korpusu roboczego. W takim przypadku (a także gdy tłok oprze się o pokrywę cylindra lub nadmierny wzrost obciążenia elementu roboczego) ciśnienie w układzie hydraulicznym wzrośnie, kulka zaworu bezpieczeństwa 3 ściskając sprężynę odsuwa się z gniazda, a ciecz robocza dostarczana przez pompę (przepływ pompy) jest częściowo lub całkowicie przepuszczana przez zawór bezpieczeństwa do zbiornika pod maksymalnym ciśnieniem roboczym.

Podczas długotrwałej pracy w trybie obejściowym, ze względu na duże straty mocy, płyn roboczy w zbiorniku szybko się nagrzewa.

Schemat hydrauliczny pokazuje w postaci oznaczeń:

- hydrauliczne źródło zasilania - - pompa 2;

- silnik hydrauliczny - cylinder 7;

- hydrauliczne wyposażenie prowadzące - dystrybutor 5;

- hydrauliczny sprzęt sterujący - zawór 3 i przepustnica 9;

- urządzenia sterujące - manometr 10;

- zbiornik na płyn roboczy - zbiornik 1;

- klimatyzator środowiska pracy - filtr 4;

- rurociągi — 6.

Napędy hydrauliczne maszyn stacjonarnych klasyfikuje się ze względu na ciśnienie, sposób sterowania, rodzaj cyrkulacji, metody sterowania i monitorowania.

Automatyczna kontrola

Do automatycznego sterowania zasuwą przesuwną służy napęd pneumatyczny (rys. 11). Możliwe są następujące tryby pracy:

• Sprężyna do zamknięcia / powietrze do otwarcia (zawór zamknięty w pozycji neutralnej)

• Sprężyna otwierania / zamykania powietrza (zawór otwarty w położeniu neutralnym)

• Otwieranie i zamykanie powietrza.

Dysk obraca się łatwo, aż dotknie o-ringu. Ponadto do ściśnięcia gumy wymagana jest większa siła. Konwencjonalny siłownik sprężynowy wytwarza maksymalną siłę na początku ruchu, gdy wymagana jest minimalna siła,

a pod koniec skoku, gdy wysiłek powinien być większy, po prostu słabnie. Dlatego zaleca się stosowanie napędów, które zapewniają wymaganą siłę w każdym momencie pracy.

Innym rodzajem zasuwy jest zasuwa kołnierzowa (patrz rys. 12).

W rzeczywistości jest podobny do już opisanego typu zasuwy, ale różni się tym, że jest zamocowany między dwoma kołnierzami przyspawanymi do rurociągu. Działa w taki sam sposób, jak konwencjonalna zasuwa. Podczas pracy jest przykręcany do kołnierzy. Podczas konserwacji śruby są poluzowane, a zawór można łatwo wyjąć do pracy.

Rys. 11 Zasada działania napędu pneumatycznego zasuwy.

Rys. 13 Dwugniazdowy zawór grzybkowy odciążony ze zintegrowanym ruchomym gniazdem. 1 Siłownik 2 Górny port 3 Górny korek 4 Komora skroplin 5 Drążony wał łączący z atmosferą 6 Dolny port 7 Dolny korek z odciążeniem

Sprawdź klasyfikację zaworu

Aby dokładnie wiedzieć, który zawór odwrotnego działania należy zainstalować w domowej instalacji wodociągowej, należy zapoznać się z szeroką gamą tych produktów dostępnych obecnie na rynku. Główne typy zaworów zwrotnych:

- kołnierzowe - posiada w swojej konstrukcji mocowania kołnierzowe boczne i jest przeznaczony do montażu w rurociągach wodociągowych poziomych i narożnych;

- kula - element żaluzjowy takiego zaworu jest wykonany nie w postaci płytki, ale w postaci kuli. Taki zawór ma możliwość kontrolowania ilości wody wpływającej do systemu i jest stosowany w domowych instalacjach wodno-kanalizacyjnych;

- dysk - często są to duże typy zaworów zwrotnych z elementem żaluzjowym w postaci dysku na gumowanej podstawie. Stosowane są w automatycznych systemach kanalizacyjnych i wodociągowych do zastosowań przemysłowych. Regulacja za pomocą zewnętrznej siły mechanicznej;

- cracker - specyficzny zawór zwrotny, który ma w swojej konstrukcji oś siodełkową i trzpieniową przesłonę kątową. Jest stosowany w złożonych automatycznych systemach zaopatrzenia w wodę;

- Opłatek - zawór lekki i niewielkich rozmiarów, charakteryzujący się występowaniem mocowań kołnierzowych do króćców rurociągu. Łatwy w instalacji, łatwa wymiana i długotrwałe działanie systemu.

Powyższa klasyfikacja zaworów zwrotnych ma pewne różnice związane z konstrukcją, urządzeniem i instalacją poszczególnych modeli. Prawie wszystkie opcje zaworów nadają się do użytku domowego, ale najpopularniejsze są mechanizmy kołnierzowe i płytkowe.

Zawory mixproof

Zawory tego typu (rys. 13) mogą być jedno lub dwugniazdowe, ale tutaj będziemy mówić o opcji dwugniazdowej (rys. 13) jako bardziej typowej dla tego typu zaworów.

Zawór dwugniazdowy posiada dwa niezależne gniazda z komorą drenażową pomiędzy nimi.Komora ta musi być odpowietrzona do atmosfery, aby zapewnić całkowitą ochronę przed przepływami mieszającymi - w przypadku nieszczelności jednego z gniazd. Po wydaniu polecenia zadziałania podwójnego zaworu gniazdowego komora między jego górnym i dolnym korpusem zostaje zamknięta, a następnie zawór otwiera się, łącząc górny i dolny rurociąg. Gdy zawór jest zamknięty, najpierw górny grzyb odcina dopływ cieczy z górnego rurociągu, a następnie komora drenażowa komunikuje się z atmosferą. Nie powoduje to żadnych znaczących strat produktu podczas pracy.

Ważne jest, aby dolny grzyb był wyważony hydraulicznie, aby uniknąć otwierania zaworu i późniejszego mieszania się płynów w wyniku uderzenia hydraulicznego.

Podczas mycia otwiera się jedno z zamknięć zaworów lub do komory spustowej zostaje podłączona zewnętrzna linia CIP. Niektóre zawory można podłączyć do zewnętrznego źródła w celu oczyszczenia tych części zaworu, które miały kontakt z produktem.

Pojedynczy zawór niemieszający ma jedno lub dwa gniazda, ale dla tego samego grzyba. Przestrzeń pomiędzy dwoma rdzeniami komunikuje się z atmosferą. Zanim ten zawór zacznie działać, ta komora spustowa jest zamykana małymi zaworami zwrotnymi. Gdy wymagane jest płukanie, zewnętrzna linia CIP jest podłączona do komory spustowej przez te zawory.

Rys. 14 Trzy rodzaje zaworów niemieszających. 1 Zawór dwugniazdowy z podkładką do ruchomego gniazda 2 Zawór dwugniazdowy z myciem zewnętrznym 3 Zawór jednogniazdowy z myciem zewnętrznym

Cechy i zastosowania zaworów zwrotnych

Zawory zwrotne różnego typu (w tym kołnierzowe) służą do ochrony rurociągu przed:

- występowanie w nim zwrotnych przepływów środowiska pracy;

- wstrząsy hydrauliczne.

Przepływ wsteczny w rurociągach, jak wynika z jego nazwy, to ruch czynnika roboczego w przeciwnym kierunku. Może się to zdarzyć w szczególności, gdy pompa, która zapewnia dopływ czynnika roboczego i jego ruch, jest wyłączona. Jeżeli dla systemów grzewczych takie zjawisko jak przepływ wsteczny nie jest szczególnie krytyczne, to w systemach kanalizacyjnych i wodociągowych, a także w rurociągach, którymi transportowane są produkty naftowe i inne media, nie można dopuścić do jego wystąpienia. Dlatego stosowanie zaworów zwrotnych w takich systemach rurociągów jest koniecznością.

Kołnierzowy zawór zwrotny wykonany ze stali nierdzewnej do stosowania w produktach ropopochodnych

Innym niepożądanym zjawiskiem, w wyniku którego systemy rurociągów mogą być chronione za pomocą kołnierza, płytki lub dowolnego innego zaworu, jest uderzenie wodne. Charakteryzuje się tym, że w rurociągu następuje gwałtowny spadek ciśnienia transportowanego medium, co prowadzi do powstania fali uderzeniowej przechodzącej przez całą długość systemu rurociągów.

Uderzenie wodne może ostatecznie doprowadzić do zniszczenia poszczególnych odcinków rurociągu i awarii elementów, które służą do zapewnienia jego normalnej pracy. Za pomocą zaworów zwrotnych, zamontowanych za pomocą kołnierzy lub w inny sposób, system dzieli się na oddzielne, izolowane sektory, co skutecznie chroni go przed skutkami uderzenia hydraulicznego.

Sprzężenie zwrotne i sterowanie zaworami

Wskazanie położenia

Na zaworze można zainstalować różnego rodzaju instrumenty, pokazujące jego położenie (patrz rys. 15), w zależności od systemu sterowania całego kompleksu. Obejmuje to mikroprzełączniki, indukcyjne przełączniki zbliżeniowe, czujniki Halla. Przełączniki te wysyłają sygnały zwrotne do systemu sterowania.

Gdy na zaworach są zainstalowane tylko przełączniki, konieczne jest, aby każdy zawór miał odpowiedni zawór elektromagnetyczny w zamontowanej na ścianie szafce elektrozaworu. Po odebraniu sygnału elektrozawór kieruje sprężone powietrze do zaworu zainstalowanego w rurociągu, a po przerwaniu sygnału elektrozawór zatrzymuje dopływ powietrza.

W takim systemie (1) każdy zawór jest dostarczany z indywidualnym kablem elektrycznym i własnym wężem powietrznym.

Zespół kombinowany (2) jest zwykle montowany na siłowniku zaworu. Zawiera te same czujniki położenia, co powyżej, a wraz z czujnikami jest instalowany elektrozawór. Oznacza to, że jeden wąż powietrza może dostarczać powietrze do kilku zaworów, ale każdy zawór nadal wymaga oddzielnego kabla.

Rys. 15 Układy wskazujące położenie zaworu. 1 Tylko czujniki 2 Zespół kombinowany na siłowniku zaworu 3 Wyświetlacz i układ sterowania

Konstrukcje zaworów

Ogólna zasada działania urządzenia zaworowego jest taka sama - przesuwanie ruchomych części żaluzji względem nieruchomych prowadzi do zmiany obszaru przepływu, a tym samym do zmiany przepustowości. Ale urządzenie zamykające zawór jest inne.

Przykładowo ruchomym elementem żaluzji ─ szpulą ─ może być igła (w postaci wąskiego stożka), tłokowa (cylindryczna), kulista, grzybkowa.

Czasami w nazwie zaworu znajduje się odniesienie do typu suwaka zaworu. Na przykład zawór iglicowy lub zawór tłokowy.

Zawór iglicowy zapewnia wysoką wydajność i skuteczną kontrolę przepływu.

W tłokowym zaworze bezpieczeństwa tłok jest czułym elementem wyczuwającym wpływ ciśnienia czynnika roboczego.

W zaworze sterującym klatkowym żaluzja jest częścią stacjonarną zwaną klatką ze względu na dużą liczbę wyprofilowanych otworów, które służą do przepuszczania płynu roboczego. Tłok poruszający się wewnątrz klatki, zmieniający obszar ich otwartych sekcji, reguluje przepustowość zaworu.

Według liczby gniazd rozróżnia się zawory jednomiejscowe i dwugniazdowe, gdy dwa gniazda znajdują się na tej samej osi.

Jeśli obszar przepływu zaworu jest utworzony przez dwie lub więcej bramek połączonych szeregowo, nazywa się to zaworem wielostopniowym.

Ze względu na rodzaj uszczelnienia zapewniający wymaganą szczelność połączeń zaworów względem środowiska zewnętrznego można zwrócić uwagę na dławnicę i zawory mieszkowe. W mieszkowych zaworach bezpieczeństwa mieszek służy nie tylko do uszczelnienia trzpienia, ale służy również jako element czuły lub siłowy. Uszczelnienia mieszkowe są stosowane w wielu zaworach: odcinających, sterujących, zabezpieczających.

W zależności od trybu działania, zawory mogą być normalnie zamknięte (zawór NC) i normalnie otwarte (zawór NO). Zawory NC w przypadku braku lub przerwania zasilania energią, wytwarzając siłę do poruszania elementu blokującego (regulującego), automatycznie zapewniają pozycję „zamkniętą”, a zawory NO, w tych samych warunkach, zapewniają pozycję „otwartą”.

Pełna kontrola

Odbywa się to za pomocą zespołu czujnika położenia pokazanego na rys. 9, który jest specjalnie zaprojektowany do sterowania komputerowego. To urządzenie zawiera wskaźnik położenia, elektrozawór i urządzenie elektroniczne, które może sterować maksymalnie 120 zaworami za pomocą tylko jednego kabla i jednego węża powietrznego (pozycja 3 na rysunku 15). To urządzenie może być programowane centralnie i jest niedrogie w instalacji.

Niektóre systemy mogą również, bez odbierania sygnałów zewnętrznych, otwierać zawory, aby przepłukać siedzenia. Mogą również policzyć liczbę skoków zaworu.

Informacje te można wykorzystać do planowania działań serwisowych.

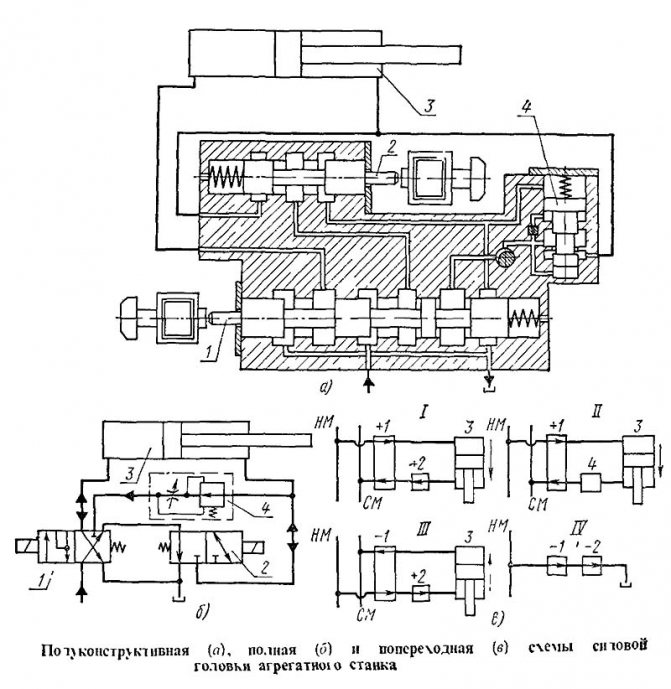

Budowa napędu hydraulicznego na przykładzie głowicy napędowej obrabiarki modułowej

Układ hydrauliczny głowicy napędowej maszyny napędowej

W zależności od sposobu przedstawienia mechanizmów i wyposażenia na schematach schematycznych mogą być półkonstrukcyjne, pełne i poprzeczne.

Układ hydrauliczny dowolnego wariantu ma co najmniej dwa główne przewody - ciśnienie i spust. Połączone są z nimi wyznaczone trasy, które łączą silniki hydrauliczne tego czy innego działania z autostradami. Rozróżnij trasy: początkowa, swobodny ruch, precyzyjny ruch, nieuregulowany ruch, kontrola i blokowanie.

Na rys. 244 przedstawia półstrukturalne, kompletne i poprzeczne schematy głowicy napędowej obrabiarki modułowej, która wykonuje trzy przejścia na cykl pracy: szybkie dojazd, skok roboczy i szybkie wycofanie. Na schemacie półstrukturalnym (Rys. 244, a), podczas przejścia „Szybki posuw”, obie szpule są przesuwane przez popychanie elektromagnesów: główna szpula 1 w prawo, a szpula 2 szybkich ruchów w lewo. W tej pozycji olej z pompy przez pierwszą lewą szyjkę szpuli 1 wchodzi do zewnętrznej wnęki cylindra 5, az przeciwnej wnęki tego samego cylindra przez szyjkę szpuli 2 i drugą szyjkę szpuli 1 jest wysyłany do zbiornika.

Przy przejściu „suw roboczy” elektromagnes suwaka 2 jest wyłączany, co zmusza olej z końcówki tłoczyska cylindra 3 do spłynięcia przez regulator prędkości 4, a następnie przez trzecią szyjkę suwaka 1 do zbiornika.

Podczas przejścia „Szybkie cofanie” elektromagnes szpuli 1 jest wyłączany, a elektromagnes szpuli 2 jest ponownie włączany, co zmienia kierunek przepływu oleju: od pompy przez drugą szyjkę szpuli 1 do wnęki pręta cylindra i od przeciwległej wnęki przez pierwszą szyjkę szpuli 1 do zbiornika. W pozycji „Stop” oba elektromagnesy są odłączone, suwaki ustawiają się w pozycji pokazanej na schemacie, a przewód ciśnieniowy od pompy przez drugą szyjkę szpuli 1, szyjkę szpuli 2 i pierścieniowy rowek wokół skrajny prawy bęben szpuli 1 jest połączony ze zbiornikiem.

Na pełnym schemacie (rys. 244, b) wszystkie elementy układu hydraulicznego mają oznaczenia zbliżone do schematu półstrukturalnego, dlatego w tym przypadku można zastosować powyższy opis działania napędu hydraulicznego. Porównując schematy widać, że konstrukcja drugiego schematu jest prostsza, a ponadto wyraźnie pokazuje funkcję szpul w ich różnych pozycjach.

Na schematach poprzecznych (rys. 244, e) pokazano te same elementy, a dodatkowo znaki „+” i „-” oraz strzałki o różnych długościach pozwalają wyjaśnić działanie elektromagnesów i moc cylinder. W rzeczywistości z rozważenia schematu 1 wynika, że oba elektromagnesy są połączone, a olej z przewodu ciśnieniowego NM przez jedną szyjkę szpuli 1 dostaje się do zewnętrznej wnęki cylindra 3, a z przeciwnej wnęki odpada przez szyjki szpuli 2 i 1. Tłok porusza się w kierunku „trzpień do przodu” z przyspieszeniem (długa strzałka).

Ze schematu II wynika, że w tym przejściu działa tylko suwak 1, który pozostaje w tej samej pozycji, a wyłączenie suwaka 2 szybkich ruchów łączy regulator prędkości 4, składający się z zaworu redukcyjnego i przepustnicy. Tłok w tym przejściu porusza się w tym samym kierunku, ale z prędkością roboczą (krótka strzałka). Diagram III pokazuje, że szpula 2 jest ponownie włączona, a szpula 1 jest wyłączona, ale bierze udział w tym przejściu. Przy tej zamianie szpul olej z linii NM przez szyjki obu szpul dostaje się do wnęki tłoczyska cylindra, az przeciwnej wnęki jest odprowadzany przez drugą szyjkę szpuli 1. Tłok zmienia prędkość i kierunek . Ze schematu IV wynika, że obie cewki są wyłączone, a przewód ciśnieniowy jest podłączony do zbiornika przez ich szyje, dlatego w tej pozycji nawet podczas pracy pompy napęd hydrauliczny jest wyłączony.

Zawory regulacyjne

Zawory odcinające i przełączające są proste - one lub

otwarte lub zamknięte. W przypadku zaworu sterującego średnica otworu może się zmieniać stopniowo. Ten zawór jest przeznaczony do dokładnej kontroli przepływu i ciśnienia w różnych punktach systemu.

Zawór redukcyjny (na Rys. 17) utrzymuje wymagane ciśnienie w układzie. Jeśli spadnie, sprężyna dociska zawór do gniazda. Gdy tylko ciśnienie wzrośnie do określonego poziomu, ciśnienie na grzybku zaworu obciąża sprężynę i zawór otwiera się. Regulując napięcie sprężyny, zawór można otworzyć przy określonym ciśnieniu hydraulicznym.

Ręczny zawór sterujący (rys. 18) ma trzpień ze specjalnie ukształtowanym grzybkiem.

Obracanie pokrętła regulacyjnego przesuwa zawór w górę lub w dół, zmniejszając lub zwiększając przepływ, a tym samym natężenie przepływu lub ciśnienie. Zawór posiada stopniowaną skalę.

Rys.19 Zawór z pneumatyczną regulacją przepływu.

Rys.20 Zawór stałociśnieniowy.

Rys. 21 Zasada działania zaworu stałociśnieniowego przy regulacji ciśnienia przed zaworem. 1 Równowaga między powietrzem a produktem 2 Ciśnienie produktu spada, zawór zamyka się, a ciśnienie produktu ponownie rośnie, wzrastając do ustawionego poziomu 3 Ciśnienie produktu rośnie, zawór otwiera się, a ciśnienie produktu spada do ustawionego poziomu

Rys. 22 Zawór stałego ciśnienia z pompą wspomagającą do regulacji ciśnienia produktu przekraczającego rzeczywiste ciśnienie sprężonego powietrza

Pneumatyczny zawór sterujący (rys. 19) działa w taki sam sposób, jak opisano powyżej. Zespół gniazda zaworu jest również podobny do zaworu ręcznego. Gdy zawór jest opuszczany w kierunku gniazda, ścieżka przepływu stopniowo się zwęża.

Ten typ zaworu jest przeznaczony do automatycznej regulacji ciśnienia, przepływu i poziomu podczas procesu. W linii produkcyjnej wbudowany jest czujnik, który na bieżąco przekazuje wartości mierzonego parametru do urządzenia sterującego, które dokonuje niezbędnych korekt położenia bramy w celu utrzymania zadanej wartości.

Zawór stałego ciśnienia - jeden z najczęściej używanych (ryc. 20). Sprężone powietrze jest podawane przez zawór redukcyjny do przestrzeni nad membraną. Ciśnienie powietrza jest zmieniane przez zawór redukcyjny, aż manometr produktu wskaże wymaganą wartość. Docelowe ciśnienie produktu jest wówczas utrzymywane na stałym poziomie niezależnie od zmian warunków pracy. Zasada działania zaworu stałociśnieniowego została przedstawiona na rysunku 21.

Zawór natychmiast reaguje na zmiany ciśnienia produktu. Zmniejszone ciśnienie produktu skutkuje zwiększoną siłą działającą na membranę po stronie ciśnienia powietrza, co

pozostaje stała. Następnie grzyb zaworu przesuwa się w dół wraz z membraną, przepływ jest ograniczony, a ciśnienie produktu zwiększa się do zadanego poziomu.

Podwyższone ciśnienie produktu powoduje, że efekt, jaki wywiera na membranę, przewyższa ciśnienie sprężonego powietrza od góry. W tym przypadku żaluzja jest popychana do góry, zwiększając średnicę kanału, przez który przechodzi produkt. Natężenie przepływu będzie rosło, aż ciśnienie produktu spadnie do z góry określonego poziomu.

Ten zawór jest dostępny w dwóch wersjach - do utrzymania stałego ciśnienia przed lub za zaworem. Zawór nie może regulować ciśnienia produktu, jeśli dostępne ciśnienie powietrza jest niższe niż wymagane ciśnienie produktu. W takich przypadkach nad zaworem można zainstalować pompę wspomagającą i zawór może wówczas pracować przy ciśnieniu produktu dwukrotnie wyższym niż rzeczywiste ciśnienie sprężonego powietrza.

Zawory zapewniające stałe ciśnienie przed zaworem są często instalowane za separatorami i pasteryzatorami. A te, które utrzymują stałe ciśnienie wylotowe, są używane w liniach przed maszynami pakującymi.

Odmiany zaworów

Zawory odcinające

Zawory odcinające to jedne z najczęściej stosowanych typów armatury rurociągowej. Urządzenie zbudowane jest na mechanizmie blokującym poruszającym się przeciwbieżnie równolegle do osi przepływu wody. Najbardziej znaną nazwą nadaną zaworom odcinającym jest zawór, ale w rzeczywistości, zgodnie z GOST 24856-81, użycie nazwy „zawór” nie jest uważane za prawidłowe.

Zawory odcinające wykonane są z metali takich jak żeliwo, mosiądz, brąz, aluminium, tytan i stopy niemetaliczne. Mechanizm zaworu może być kątowy, prosty i podobny do igły.

Dużą zaletą tego typu zaworu odcinającego jest niewielki, w porównaniu do innych typów skoku żaluzji, wymagany do pełnego otwarcia mechanizmu odcinającego.

W tym celu wystarczy podnieść płytkę zaworu o 1/4 średnicy otworu w gnieździe. Aby jednak otworzyć zawór, klin lub dysk jest przesuwany o wielkość równą średnicy otworu. Wyjaśnia to fakt, że zawory odcinające są produkowane ze znacznie mniejszą wysokością niż zawory o tej samej średnicy przelotu. Ale jego wysokość nadproża jest większa niż w przypadku zasuwy.

Klapowe zawory zwrotne

Klapowe zawory zwrotne; urządzenia o konstrukcji rewersyjnej działają w trybie automatycznym i mają za zadanie zapobiegać cofaniu się czynnika roboczego w rurociągu. Klapowe zawory zwrotne mają dwie konstrukcje: podnoszoną i obrotową. Zawory składają się z dysku, który wykonuje ruch posuwisto-zwrotny. Klapy zwrotne wyposażone są w specjalną żaluzję, która obraca się wokół osi w kierunku poziomym. Oś znajduje się pośrodku siedziska i mechanizmu rurowego.

Na rurociągu o kierunku poziomym zawory zwrotne są umieszczane w pozycji z pokrywą do góry. Na rurociągu z kierunkiem pionowym kształtki umieszcza się zgodnie z kierunkiem strzałki w górę. Przepływ medium w rurociągu musi być skierowany pod tarczę listkową. Zawory zwrotne posiadają następujące dane techniczne:

DN - od 15 do 2200 mm; PN - od 2,5 do 250 kgf / cm2; Temperatura czynnika roboczego powinna wynosić do 600 ° C.

Zawory odcinające

Zawory odcinające należą do kategorii urządzeń odcinających. Jego głównym wskaźnikiem jest natychmiastowa odpowiedź. Jest stosowany, gdy system rur wymaga urządzenia, które jest w stanie zapewnić minimalny czas podczas procesu otwierania i zamykania. W tym celu w zaworach odcinających montuje się napędy elektropneumatyczne lub elektromagnetyczne.

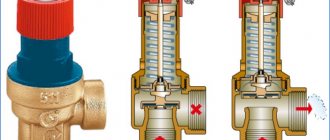

Zawory bezpieczeństwa

Zawory bezpieczeństwa są przeznaczone do instalacji rurociągów. Służy jako niezawodna ochrona przed zniszczeniem mechanicznego charakteru zniszczenia zbiorników i rurociągów, w których występuje zwiększone ciśnienie. Zawory bezpieczeństwa działają na zasadzie automatycznego uwalniania nadmiaru cieczy, oparów i gazów z rur przy nadmiernym ciśnieniu. Po uwolnieniu medium wskaźnik ciśnienia spada do kreski niższej niż wtedy, gdy zawór zaczął reagować. Zawory bezpieczeństwa działają automatycznie i pozostają w pozycji zamkniętej do czasu nadmiernego wzrostu ciśnienia w układzie.

Charakterystyki techniczne tego typu obejmują ciśnienie zadziałania i jego przepustowość, czyli ilość medium, które jest uwalniane w określonym czasie, gdy zawór znajduje się w pozycji otwartej.

Zawory rozdzielające

Zawory rozdzielcze kierują czynnik roboczy do jednego lub więcej rurociągów. Zawory rozdzielcze są podzielone na kategorie w oparciu o liczbę odgałęzień w ich schemacie.Zawory rozdzielające są trójdrogowe (z trzema dyszami), czterodrogowe (z czterema dyszami) i wielodrogowe.

Najczęściej elektrozawory sterujące służą do sterowania napędami pneumatycznymi i hydraulicznymi. Służy również do pobierania próbek powietrza z wielu komór. Podczas pracy w siłowniku pneumatycznym powietrze wywiewane może być odprowadzane bezpośrednio do atmosfery lub do pojemnika. Po tym, jak medium sterujące przyłoży ciśnienie do cylindra, należy go naprawić. Operacja ta jest wykonywana za pomocą napędu elektromagnetycznego bez lub z zatrzaskiem, który ustala położenie szpuli w żądanym położeniu. Obowiązują również projekty odwrotne.

Zawory mieszające

Zawory mieszające są przeznaczone do mieszania różnych mediów w odpowiednich proporcjach. Na przykład wymieszaj zimny i gorący strumień wody, podczas gdy temperatura mieszanki pozostanie na określonym poziomie. Lub zmieniając temperaturę zgodnie z wymaganymi parametrami. Zawory mieszające należą do kategorii urządzeń regulacyjnych. W zaworach mieszających sygnał sterujący, który odpowiada za położenie nurnika, określa równoległy przepływ dwóch mediów. W zaworach o konstrukcji modulowanej położenie tłoka określa zużycie tylko jednego medium. Zawory mieszające są sterowane za pomocą siłownika pneumatycznego (MIM) lub siłownika elektrycznego (EIM).

Zawory elektromagnetyczne

Zawory elektromagnetyczne są dwojakiego rodzaju: z zasadą działania bezpośredniego i pośredniego Za pomocą zaworu elektromagnetycznego bezpośredniego działania, zawory są otwierane lub zamykane za pomocą ruchomego rdzenia, gdy cewka elektrozaworu jest zasilana.

Zawory elektromagnetyczne działające na zasadzie działania pośredniego działają poprzez zasilanie cewki zaworu zamiennego. A główny zawór jest otwierany pod wpływem ciśnienia medium i jego kompensacji przy minimalnym wysiłku mechanicznym. Zawory elektromagnetyczne z mechanizmem działania pośredniego wykorzystują energię czynnika roboczego, który przechodzi przez zawór. W związku z tym mają znacznie większą listę ciśnień roboczych, a także większą liczbę średnic nominalnych i elektromagnesów o stosunkowo niskim poziomie mocy.

Aby zapewnić niezawodną pracę, z reguły wybiera się zawory elektromagnetyczne, lepiej wybrać model zaworu o działaniu bezpośrednim, który nie reaguje tak dobrze na czystość powietrza, temperaturę otoczenia i ma dokładniejsze uruchamianie i trwałość w działaniu. Zawory elektromagnetyczne mają duży plus - szybką reakcję.

Yusuf Bulgari

Systemy zaworów

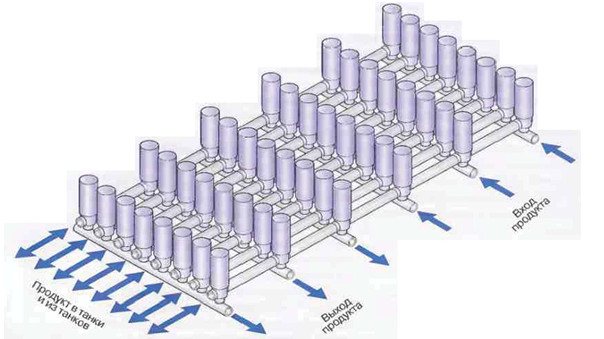

Aby zminimalizować liczbę ślepych zaułków i umożliwić dystrybucję produktu między różnymi częściami mleczarni, zawory pogrupowano w bloki. Zawory izolują również poszczególne linie, dzięki czemu jedna linia może być przepłukana, podczas gdy inne linie prowadzą produkt.

Zawsze musi być otwarty otwór drenażowy pomiędzy strumieniami produktów a roztworami czyszczącymi, a także między strumieniami różnych produktów.

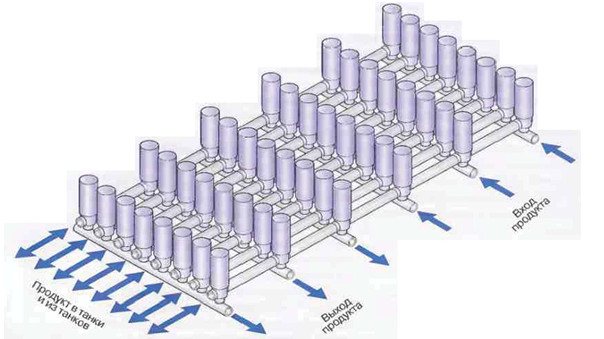

Rys. 23 Zbiorniki do serwowania grzebieni zaworowych. Zawory na platformie cysterny są umieszczone w taki sposób, aby przepływy produktu i roztworów czyszczących wchodzących i wychodzących ze zbiorników nie przecinały się

Wsporniki rurowe

Rurociągi są układane od dwóch do trzech metrów nad podłogą mleczarni. Wszystkie jednostki i części rurociągu muszą być łatwo dostępne w celu kontroli i konserwacji. Rurociąg powinien być lekko nachylony (1: 200-1: 1000), aby zapewnić samoczynne opróżnianie. Na całej długości rurociągów nie powinno być żadnych „worków”, aby produkt lub roztwór czyszczący nie gromadził się w nich.

Rury muszą być solidnie zamocowane.Z drugiej strony mocowanie rur nie powinno być zbyt sztywne, aby wykluczyć jakiekolwiek przemieszczenie. Przy wysokich temperaturach produktu lub roztworu czyszczącego rury ulegają znacznemu rozszerzaniu. Wynikające z tego obciążenia wydłużające i skręcające na zakrętach i w sprzęcie muszą zostać w określony sposób skompensowane. Ta okoliczność, a także fakt, że różne zespoły i detale w znacznym stopniu obciążają system rurociągów, wymagają od projektantów dużej dokładności obliczeń i dużego profesjonalizmu.

Rys. 24 Przykład standardowych podpór rurowych.