Izolacja ścian z wypełnieniem PPU

Wlewanie pianki poliuretanowej w przestrzenie międzyścienne służy do ocieplenia i wzmocnienia ścian budowanego domu lub konstrukcji już użytkowanej. Podczas budowy domów stosuje się mur z 1,5 lub 2 cegieł. Według SNiP II-3-79, aby zapewnić odpowiednią ochronę przed zimnem, grubość ściany musi wynosić co najmniej 1,2 metra.

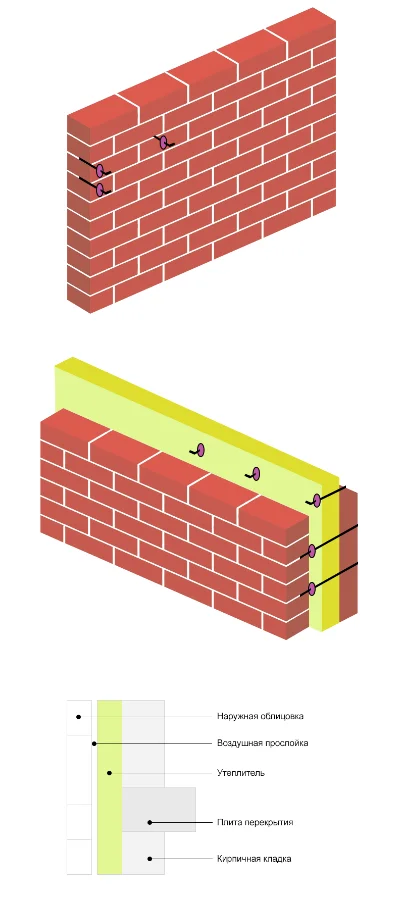

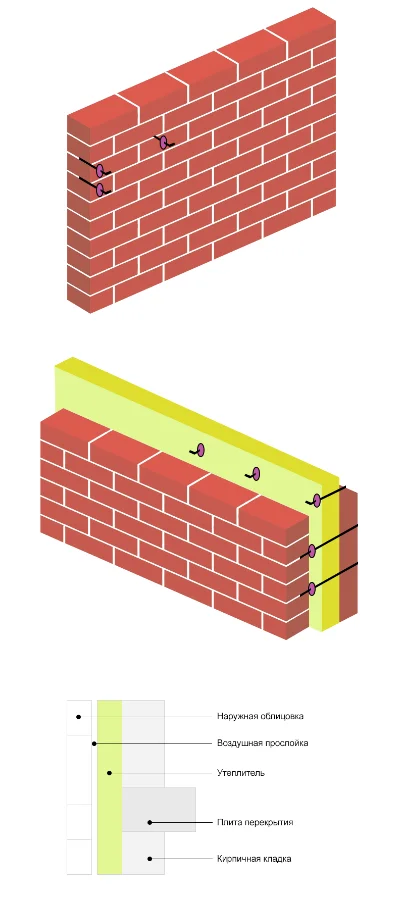

Stosowanie takiej liczby cegieł jest niepraktyczne ze względu na obciążenie fundamentu i złożoność instalacji, dlatego ściany są wykonane dwuwarstwowo. Wzniesiono wewnętrzne i zewnętrzne, pozostawiając między nimi 50-centymetrową przestrzeń dla swobodnej cyrkulacji powietrza. Pomaga to zatrzymać ciepło i zapobiega tworzeniu się kondensacji. Ale to nie wystarczy do pełnoprawnej izolacji. Trudno jest zaizolować przestrzeń między ścianami za pomocą walcowanych lub miękkich materiałów. Sposób wypełniania pustych przestrzeni pianką PU pozwala na równomierne wypełnienie wszystkich szczelin wewnątrz i między ścianami.

Różnice

Produkcja form do poliuretanu ma swoją specyfikę, przede wszystkim ze względu na specyfikę odlewania tego polimeru. Ważne jest, aby zapewnić szybkie wypełnienie przestrzeni roboczej PF, ale jednocześnie kontrola prędkości wtrysku jest krytyczna. Wysoka prędkość doprowadzi do przegrzania materiału z powodu zwiększonego tarcia, poliuretan zacznie się zapadać, a wynikiem będzie małżeństwo.

Jeśli wypełnienie będzie zbyt wolne, może dojść do zwiotczenia, co negatywnie wpłynie na wygląd produktu. Inżynierowie firmy doskonale znają produkcję oprzyrządowania do tego polimeru, dlatego na etapie projektowania uwzględniają wszystkie cechy materiału, eliminując wszelkie możliwe zagrożenia.

Cechy zastosowania pianki poliuretanowej do nalewania

Po wymieszaniu składników A i B pianka poliuretanowa do nalewania jest mieszanką tworzyw sztucznych. Po stwardnieniu staje się gęsty i twardy, ma strukturę komórkową. Materiał jest lekki i twardy, nie odkształca się ani nie pęka.

Współczynnik przewodzenia ciepła pianki poliuretanowej jest jednym z najniższych - 0,022 W / mK. Dlatego wystarczy nawet niewielka warstwa kilku centymetrów, aby zabezpieczyć konstrukcję przed zimnem. PPU ma wysoką przyczepność, przyczepia się do metalu, szkła, drewna, betonu. Wnika w pory i pęknięcia, wypełnia je i utrzymuje jednorodną strukturę przez 30 lat.

Sprzęt pomocniczy do odlewania

W procesie rozwoju branży wymyślono ogromną różnorodność narzędzi, które pomagają pracownikom odlewni w ich trudnym biznesie. Z reguły sprzęt ten w większości przypadków ma na celu odgazowanie - usuwanie nadmiaru powietrza z mieszanki, ale są też inne narzędzia, które upraszczają życie rzemieślników.

Oto niektóre z nich:

- - Stoły wibracyjne

- - Komory próżniowe

- - Obrotowe komory odlewnicze

- - Dyfuzory

- - Miksery itp.

Sprzęt odlewniczy

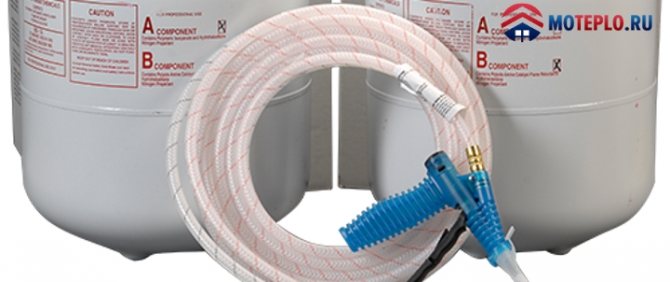

Do wylewania ścian PPU stosuje się kompleksy do wylewania. Takie wyposażenie pozwala dokładnie dozować składniki w celu uzyskania pianki poliuretanowej, wymieszać je do uzyskania jednorodności i wlać w przestrzeń między ścianami. Instalacje są wysokociśnieniowe (ponad 100 atmosfer) i niskociśnieniowe (4-10 atmosfer).

W urządzeniach wysokociśnieniowych mieszanie składników następuje w wyniku wzajemnego przenikania. W myjkach niskociśnieniowych materiały miesza się za pomocą specjalnego miksera. Powietrze nie uczestniczy w tym procesie, ponieważ jego pęcherzyki prowadzą do powstawania pustek w materii. PPU wyprowadza się na powierzchnię za pomocą pistoletu natryskowego.

Instalacje niskociśnieniowe zwykle ważą do 100 kilogramów. Ułatwia to przesuwanie ich w przestrzeni podczas wylewania ścian PPU.Są łatwe w użyciu i mogą być używane w domu. Wady obejmują małą długość węży rozpylających, większe zużycie materiału w porównaniu z instalacjami wysokociśnieniowymi.

Wykonanie instalacji wysokociśnieniowych pozwala na napełnianie dużych powierzchni, przy użyciu węży do 120 metrów, unikając tworzenia zawiesin w pobliżu miejsca oprysku. Wady to wysoki koszt sprzętu, waga powyżej 100 kg, złożoność użytkowania - do pracy przy instalacji potrzebny jest specjalista.

Technologia formowania poliuretanu

1. Przygotowanie modelu wzorcowego. Dokładnie wyczyść i wysusz model główny (wilgoć jest niedopuszczalna). Następnym krokiem jest potraktowanie modelu i wewnętrznej powierzchni szalunku odlewniczego środkiem antyadhezyjnym. Nałóż smar równomiernie na całą powierzchnię odlewu wzorcowego i formy odlewniczej. Nie nakładaj zbyt gęsto, aby ukryć teksturę kamienia pod środkiem antyadhezyjnym. Po nałożeniu pozostaw warstwę do wyschnięcia na około 10 minut.

2. Model nagrzewamy suszarką konstrukcyjną, tak aby środek antyadhezyjny (parafina bazowa) po wystawieniu na suszarkę zaczął się topić wypełniając mikropory, a nadmiar spływał w dół, tak więc cienka warstwa parafiny uformowany na fakturze kamienia, co gwarantuje wyraźną kopię wzoru w przyszłości, bez zniekształceń.

3. Następnie montujemy model (mocujemy boki) i ustawiamy poziomo. Ponadto model powinien być uszczelniony na obwodzie, aby zapobiec wyciekowi materiału do formowania, szalunek odlewniczy należy dokładnie uszczelnić.

4. Ważenie (poliol, część A) i (izocyjanian, część B). Przed zmieszaniem składników upewnij się, że mieszanka poliuretanowa ma temperaturę pokojową. Należy pamiętać, że podczas przechowywania (lub transportu) materiału na zewnątrz w zimne dni, może upłynąć do 24 godzin, zanim elementy osiągną temperaturę pokojową. Optymalna temperatura pokojowa podczas formowania powinna wynosić 20-25 ° C, a wilgotność nie większa niż 50% Do wymieszania składników należy używać czystych, suchych plastikowych wiader (szklanek) o równej pojemności. Odważyć równe ilości (wagowo lub objętościowo) poliolu (część A) i izocyjanianu (część B) do wiader. Mieszanie składników zajmuje zwykle 2-4 minuty (w zależności od lepkości materiału), można użyć zwykłej wiertarki przy średniej prędkości ostrze powinno obracać się w kierunku przeciwnym do ruchu wskazówek zegara, aby w mieszaninie nie pojawiły się nadmierne pęcherzyki powietrza.

5. Proces nalewania masy poliuretanowej na model wzorcowy Po dokładnym wymieszaniu obu składników do uzyskania jednorodności rozpoczyna się proces życia (żywotność mieszanki to przejście ze stanu ciekłego do stanu żelowego 10 -15 minut) w tak krótkim czasie trzeba mieć czas na wypełnienie masy poliuretanowej do modelu wzorcowego. Lepiej jest wypełniać z jednego rogu, w tym przypadku materiał powoli pokryje model główny, jak strumień lawy.

6. Deskowanie wykonuje się po całkowitej polimeryzacji materiału przez 16-24 godziny, proces ekstrakcji formy poliuretanowej należy przeprowadzić bardzo ostrożnie. W ciągu 3 dni forma nabierze jeszcze siły, po czym będzie można ją wykorzystać.

Przykłady instalacji wysokociśnieniowych:

- Kompleks polimerowy PK-60 - wydajność do 60 l / min, samoczyszcząca głowica napełniająca, asynchroniczny motoreduktor, sterownik przemysłowy z wyświetlaczem dotykowym;

- Graco HGR - wydajność do 20 kg / min, napęd hydrauliczny, główny regulator, automatyczna dokładność proporcji. Obejrzyj film, jak działa instalacja Graco na przykładzie wypełnienia międzyściennego „Khimtrast SKZ-20”:

- Hennecke - wydajność do 35 kg / min, napęd hydrauliczny, wbudowane pojemniki 250 litrów, głowica napełniająca, automatyczna kontrola dokładności dozowania.

Technologia wypełnienia z pianki poliuretanowej

Istnieją dwa podejścia do izolacji termicznej ścian pustych metodą odlewania PUF.Jeśli budynek jest w budowie, materiał wylewa się od góry między ścianę zewnętrzną i wewnętrzną. W tym celu wybierz piankę poliuretanową o wysokim czasie startu - 30–45 sekund. Na przykład „Khimtrust SKZ-30 (spowolniony)”. Substancja ma czas, aby zejść, a następnie zaczyna się rozszerzać, wypełniając wszystkie puste przestrzenie i pęknięcia.

Jak wypełnić piankę poliuretanową, jeśli budynek jest już eksploatowany? Aby ocieplić zbudowany dom, PPU wylewa się między ścianę a okładzinę na zewnątrz. Zwykle używany jest materiał o krótkim czasie startu - 10–20 sekund. Na przykład „Khimtrust SKZ-20”. W zewnętrznej ścianie domu wierci się otwory o średnicy 12-14 milimetrów na głębokości muru. Odległość między otworami wynosi 50–100 centymetrów. Są ułożone w szachownicę. Konieczne jest wypełnienie otworów pianki poliuretanowej od dołu do góry. Dzięki temu materiał rozprowadzi się równomiernie, bez pustek w środku. Po wypełnieniu otwory należy zamknąć drewnianymi kołkami, aby materiał nie wyciekł. Pianka poliuretanowa twardnieje w ciągu 1-2 minut, tworząc gęstą, odporną na wilgoć warstwę między ścianą wewnętrzną a okładziną budynku.

Informacje zwrotne na temat dodatkowych obszarów zastosowania

Zdaniem konsumentów dwuskładnikowy poliuretan stosowany jest do produkcji klejów oraz farb i lakierów. Po polimeryzacji mieszanina okazuje się odporna na zewnętrzne negatywne wpływy, mocno trzyma się i jest gotowa do użycia przez długi czas. Ciekły poliuretan jest szczególnie często stosowany do produkcji form wykonanych w technologii odlewniczej. Następnie takie produkty są używane do odlewania:

- beton;

- żywice poliestrowe;

- wosk;

- gips.

Zdaniem konsumentów płynny dwuskładnikowy poliuretan znajduje również zastosowanie w medycynie, gdzie materiał stanowi podstawę protez ruchomych. Poliuretan jest również dość często używany do produkcji biżuterii. Można go nawet używać do wylewania podłóg, które są trwałe, odporne na ścieranie i bardzo odporne na naprężenia.

Według konsumentów w niektórych obszarach części poliuretanowe pod wieloma względami przewyższają stal. Jednak technologia wytwarzania jest znacznie prostsza, co pozwala na uzyskanie na wyjściu miniaturowych części i masywnych odlewów, z których pierwszy może ważyć nie więcej niż gram, a drugi może mieć masę 500 kg lub więcej.

Zalety wypełniania ścian pianką poliuretanową

Sposób wylewania pianki poliuretanowej pomiędzy ściany pozwala ocieplić budynek na każdym etapie budowy, a także podczas eksploatacji, bez naruszania wystroju wnętrza lokalu. Pianka poliuretanowa nie kurczy się, więc nie ma potrzeby martwić się o integralność warstwy termoizolacyjnej. Wodoodporność zapobiega tworzeniu się mostków z zimna, kondensacji, pleśni. Komponenty do wypełniania pianki poliuretanowej mają współczynnik przewodzenia ciepła od 0,023 W / K do 0,03 W / K. „Khimtrast SKZ-30” nadaje się nie tylko do ogrzewania, ale również do izolacji akustycznej przestrzeni międzyściennych.

Obejrzyj film o cechach wypełnienia pianki poliuretanowej systemem komponentowym Khimtrast SKZ-30

Produkty Chemtrast są dostępne w 14 magazynach w całej Rosji. Przy zamawianiu części w sklepie internetowym od tony obowiązują skumulowane rabaty. Dostawa na terenie Federacji Rosyjskiej i WNP.

Zalewanie płynnego poliuretanu

Między innymi ważnym punktem podczas odlewania poliuretanu jest część przygotowawcza całego wydarzenia: zebranie szalunku do odlewania poliuretanu, zamocowanie wzorcowego modelu, przygotowanie elementów poliuretanowych do odlewania, zarówno pojedynczo, jak i jako część całej mieszanki. Wszystkie te momenty, w ten czy inny sposób, w całości wpływają na jakość obsady.Dobry szalunek pozwoli uzyskać równy kształt, wysokiej jakości model wzorcowy będzie w stanie jak najdokładniej oddać cały relief do kształtu, a przygotowanie i przygotowanie mieszanki surowców wpływa na ogólną jakość przyszły kształt.