Zasada działania

Zasada działania palników polega na wstępnym wymieszaniu paliwa z powietrzem, zapewnieniu doprowadzenia tej mieszanki do spalania oraz upewnieniu się, że produkty spalania w całości przechodzą przez proces spalania.

Praca tego urządzenia podzielona jest na trzy etapy:

- Przygotowanie... Na tym etapie przeprowadza się przygotowanie poszczególnych elementów przyszłej mieszanki palnej. W czasie etapu przygotowawczego powietrze i paliwo otrzymują niezbędne cechy: kierunek, temperaturę, prędkość.

- Mieszanie... Powietrze i wymagana ilość paliwa są mieszane, w wyniku czego powstaje mieszanina o charakterze palnym.

- Spalanie... W końcowym etapie pracy palnika zachodzi proces spalania, a raczej reakcja utleniania pierwiastków o działaniu palnym za pomocą tlenu. Ostatecznie mieszanina zapala się dzięki dyszy umieszczonej na końcu rury.

Uwaga, nawet biorąc pod uwagę prostą konstrukcję palników w przypadku awarii, w żadnym wypadku nie należy próbować ich samodzielnie eliminować.

W palnikach gazowych znajdują się również dodatki zapewniające bezpieczeństwo i automatyzację urządzenia.

Obejmują one:

- Automatyzacja samodzielnie wyłącza urządzenia w wyniku rozwiązywania problemów.

- Zapłon, realizowany dzięki specjalnemu elementowi pieza lub elektrycznemu.

Palnik na propan do lutowania twardego i jego urządzenie

Konstrukcja ręcznego palnika gazowego jest stale udoskonalana, staje się bardziej ergonomiczna i nowoczesna, cechuje się łatwością obsługi i wygodą. Elementy zawarte w konstrukcji narzędzia pozwalają zapewnić bezpieczeństwo lutowania. Latarka wymaga jednoczesnego użycia materiałów palnych, zestawów lutowniczych, mikro-lutownic.

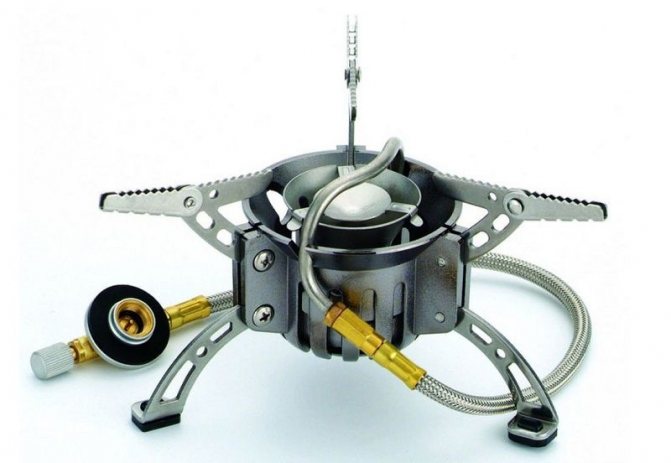

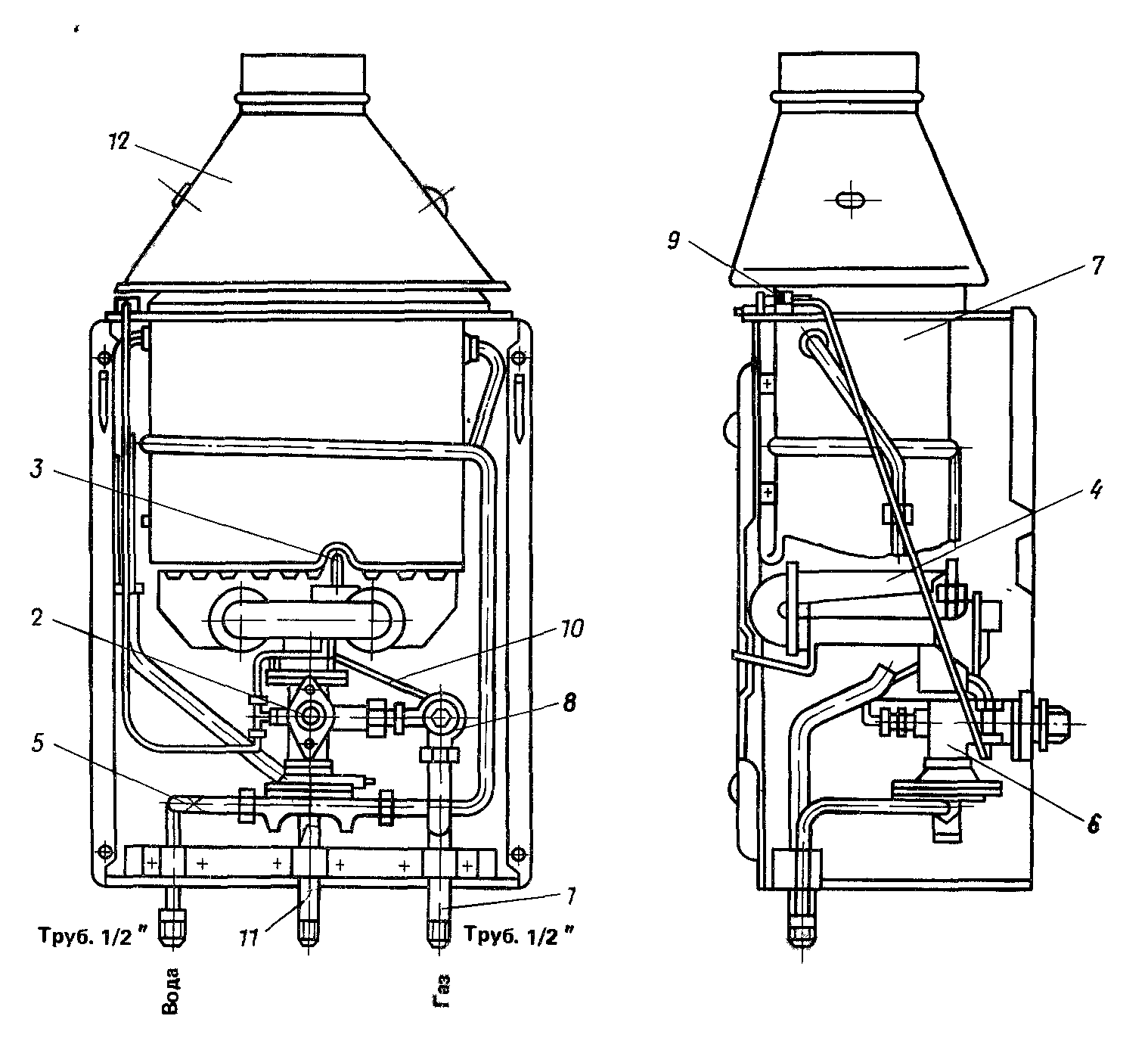

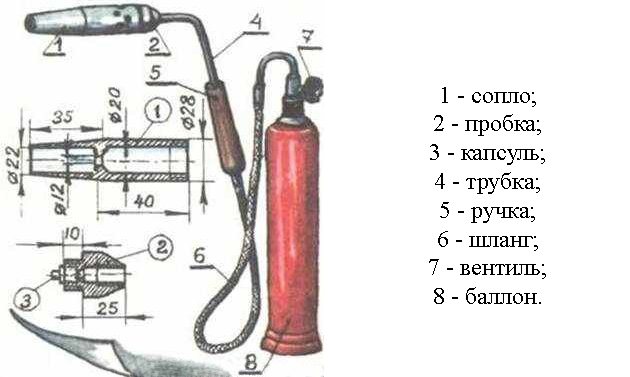

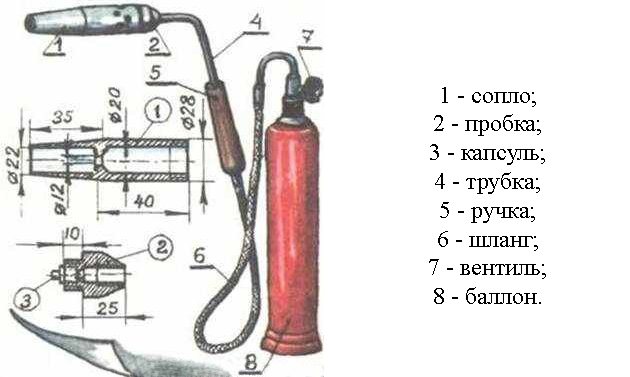

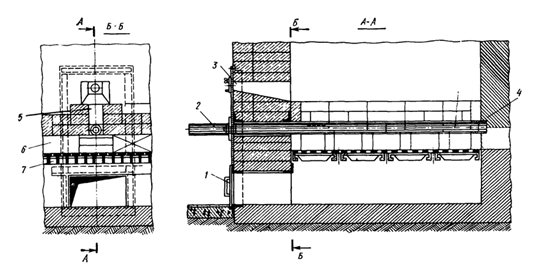

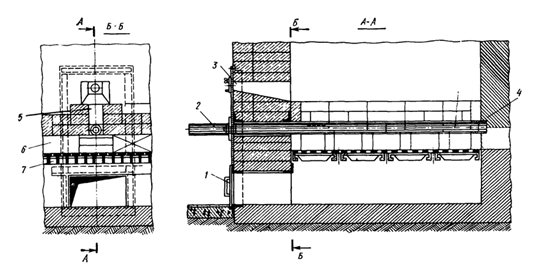

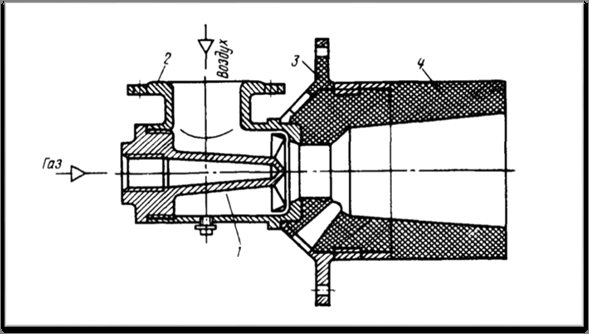

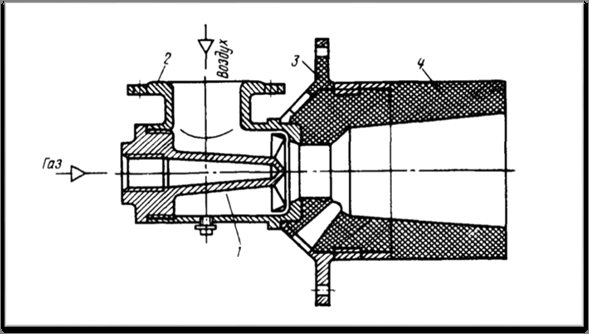

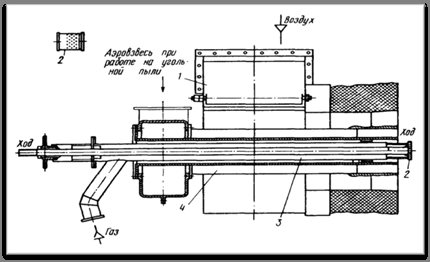

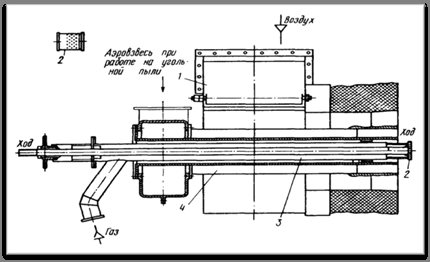

Rysunek 1. Schemat palnika na gaz propan.

Za pomocą palnika propanowego można wykonywać zagniatanie złączy i rozpływowych materiałów bitumicznych w procesie hydroizolacji, pokryć dachowych, zabiegów związanych z wypalaniem powierzchni drewnianych. Obecność zalet tego urządzenia polega na niskim koszcie propanu, gotowości do pracy, szybkim nagrzewaniu części do wymaganej temperatury.

Do połączenia palnika i cylindra służy elastyczny wąż gumowy, do którego zastosowano metalową osłonę ochronną. Dopływ gazu można regulować za pomocą kurka umieszczonego między wężem a butlą. Wąż wyposażony w kran jest dostępny w handlu w sklepach, podobnie jak specjalne puszki.

Elementy wchodzące w skład palnika gazowego oznaczone są numerami na rys. 1: 1 - dysza; 2 - korek; 3 - kapsułki; 4 - rura; 5 - uchwyt; 6 - wąż; 7 - zawór; 8 - balon.

Bardzo wygodne jest stosowanie małych butli, które zawierają około 0,9 litra propanu-butanu w stanie skroplonym. Taki cylinder wytrzyma 4-5 godzin przy ciągłym spalaniu urządzenia. Jeśli cylinder ma pojemność 5,5 litra, to jest zaprojektowany na 72 godziny ciągłego spalania. Należy pamiętać, że urządzenia wyposażone w małe cylindry są lżejsze i wygodniejsze. Można je zatankować na dowolnej stacji benzynowej w dowolnym mieście lub dużej wiosce.

Jak samemu zrobić palnik

Urządzenie do spawania argonem.

Domowy palnik gazowy charakteryzuje się obecnością następujących elementów: dysz, zaślepek, uchwytów, rurek oraz kapsuły, którą można odkręcić z zakupionego węża. Wykonując własne dysze i korki, są one obracane za pomocą tokarki z materiałów takich jak stal lub mosiądz.Podczas wykonywania dyszy gwint wewnętrzny jest cięty z jednej strony. Po wykonaniu wcięcia z gwintu wierci się otwór, przez który będzie dostarczane powietrze. Na samej wtyczce należy również wyciąć gwint, tylko zewnętrzny, za pomocą którego wtyczka i dysza są połączone ze sobą.

Następnym krokiem jest wywiercenie dwóch otworów przelotowych i gwintowanie. Powinien być wycięty na standardową kapsułę na jeden otwór, a drugi otwór jest wykonany do gwintowania wzdłuż rurki wkręcanej w korek i zaginanej pod pewnym kątem do jego osi. Na drugim końcu rurki mocno osadzony jest uchwyt wykonany z drewna lub ebonitu, który ma wywiercony otwór wzdłuż osi. Do zabezpieczenia dolnego końca rury służy nakrętka z podkładką. Wolny koniec rurki wkręca się w wąż, który łączy się z butlą gazową.

Rodzaje i funkcje palników

Do ogrzewania pomieszczeń stosuje się nie tylko stacjonarne systemy grzewcze.

Istnieją cztery urządzenia przenośne, które są wygodniejsze w użyciu w pewnych okolicznościach:

- Płyta

- Lampa

- Podgrzewacz

- Palnik

Nagrzewnice na gaz ziemny są klasyfikowane jako nagrzewnice powietrza.

Konstrukcja tych urządzeń jest prosta:

- mieszkaniowy,

- kuchenka gazowa,

- wymiennik ciepła,

- element zdolny do ogrzewania,

- balon.

Każdy typ nagrzewnicy zapewnia zawsze dodatkową możliwość podłączenia do gazociągu.

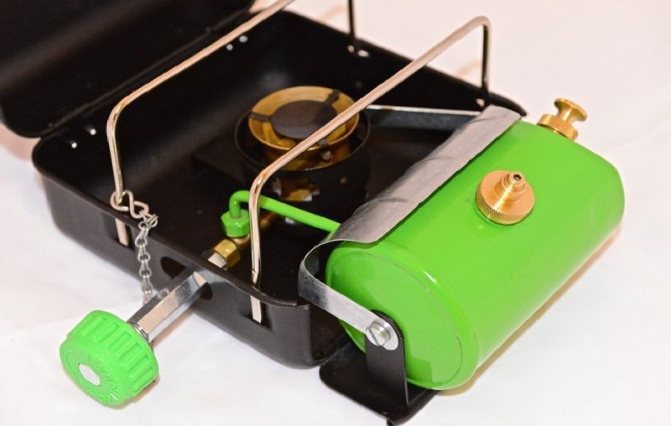

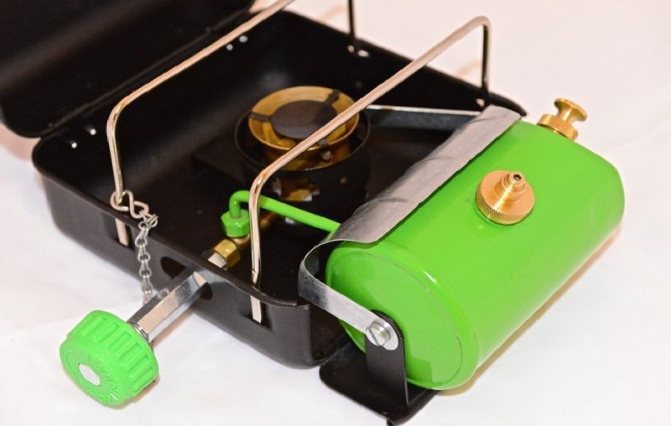

Piec działa dzięki zbiornikowi paliwa. Dzięki temu urządzeniu gotowanie staje się wygodne niezależnie od lokalizacji. To urządzenie zawiera solidną obudowę. Sam korpus wykonany jest z wysokogatunkowej stali, która dodatkowo pokryta jest specjalną emalią chroniącą przed uszkodzeniami o różnym charakterze.

Lampa zasilana paliwem gazowym to rodzaj elementu emitującego światło. Konstrukcja lampy jest podobna do palnika.

Różnica polega na tym, że jego głowę reprezentuje pręt, na który nakładana jest specjalna siatka katalityczna, która jest bezpośrednim źródłem blasku.

Dla ochrony na siatkę nakładany jest szklany klosz.

Istnieją palniki wraz z dodatkami poprawiającymi wydajność urządzeń.

Przede wszystkim warto rozważyć klasyfikację palników w zależności od rodzaju stosowanego paliwa:

Gaz

Ten typ jest powszechny - gaz ziemny odnosi się do paliwa dostępnego dla konsumenta.

Palniki gazowe dzielą się na dwa typy w zależności od sposobu doprowadzania utleniacza do obszaru roboczego: ciśnieniowe i wtryskowe.

Palniki ciśnieniowe.

Działają na paliwo gazowe i różnią się znacznie konstrukcją - wbudowany wentylator, zapewnione jest mechaniczne doprowadzenie utleniacza (powietrza) do obszaru roboczego.

Za pomocą wentylatora regulowana jest moc i zgodnie z tym poprawia się działanie urządzenia, co wpływa na wydajność.

Dodatkowy hałas jest uważany za wadę, ale można go wyeliminować, instalując specjalne dodatki redukujące hałas.

Palniki wtryskowe zwany także atmosferycznym. Takie urządzenie jest najczęściej dołączane do dodatkowego standardowego wyposażenia kotłów. Działanie urządzenia polega na doprowadzeniu powietrza do obszaru roboczego dzięki „efektowi wtrysku” - wymagana ilość utleniacza potrzebna do pełnego przepływu procesu spalania wpada do strumienia paliwa gazowego pod wysokim ciśnieniem.

Podczas produkcji urządzenie jest ustawione na standardowe ustawienia przeznaczone do pracy z gazem ziemnym.

Aby system grzewczy działał na skroplonym gazie, konieczne będzie zainstalowanie dodatkowego wyposażenia.

Zalety tego typu urządzeń palnikowych to prostota konstrukcji, brak hałasu, pełne bezpieczeństwo, długa żywotność.

Płynne paliwo

W przypadku palników olejowych jako paliwo wykorzystywane są produkty ropopochodne, które przechodzą przez różne etapy przetwarzania. Używane jest również biopaliwo lub zużyty olej. Popularne są te palniki, które wykonują pracę na oleju napędowym.

Palniki Diesel nie ustępują palnikom gazowym jakością pracy.

Jednocześnie konserwacja nie wymaga dużych kosztów, moc ich pracy jest wartością stałą i co nie mniej ważne są w stanie pracować w warunkach ujemnych temperatur.

Palniki pracujące na oleju opałowym są uważane za ekonomiczne, ponieważ olej opałowy ma niski koszt, niezawodny pod względem długiej żywotności urządzenia bez konserwacji zapobiegawczej.

Palniki olejowe nie są używane w pomieszczeniach mieszkalnych. Głównym obszarem zastosowania są obiekty o znaczeniu przemysłowym, kotłownie pracujące na scentralizowanym ogrzewaniu.

Wielopaliwowe lub mieszane

W przypadku tych urządzeń możliwe jest stosowanie różnych rodzajów paliwa i nie wymaga instalacji dodatkowego wyposażenia. Koszt urządzenia jest wysoki, ale wydajność jest znacznie niższa niż w innych palnikach. Konserwacja jest znacznie bardziej skomplikowana, a zatem kosztowna.

Klasyfikacja palników według mocy:

- Niska moc - ≥1500 W, używana przez krótki czas;

- Średnia moc - od 1500 do 2500 W;

- Mocny - ≤ 2500 W.

Palniki połączone są z cylindrami wypełnionymi paliwem gazowym.

Istnieje kilka typów połączeń cylindrów, z których każde jest odpowiednie dla dowolnego typu palnika:

- Połączenie gwintowane - palnik przykręca się do gwintu lub wykonuje się za pomocą dodatkowego węża podłączanego do urządzenia palnikowego.

- Aby wykonać połączenie tulei zaciskowej, stosuje się specjalne mocowanie typu push. Połączony w ten sposób balon ma cienką powłokę.

- Jednorazowego podłączenia nie można odłączyć od palnika, dopóki paliwo nie zostanie całkowicie zużyte. Wynika to z faktu, że w oprawie nie ma zaworu oraz w przypadku przedwczesnego otwarcia

- Połączenie zaworu jest niezawodne, ponieważ unika się nawet najmniejszych wycieków paliwa.

Niektóre palniki są wyposażone w dodatkowe funkcje, które upraszczają korzystanie z tego urządzenia.

Regulator mocy... Umożliwia regulację mocy palnika, znajduje się na złączce gwintowanej, która jest przykręcona do cylindra. Ponieważ regulator znajduje się w znacznej odległości bezpośrednio od palnika, nie zawsze jest możliwe kontrolowanie mocy. Aby wyeliminować ten problem, zainstalowane są dwa regulatory - na urządzeniu palnikowym i na oprawie.

Zapłon piezoelektryczny... Ten dodatek znacznie upraszcza początkowy etap pracy. Stacyjka jest umieszczona tak, że przycisk startu palnika znajduje się pod nią. Dlatego zasada działania całego systemu jest prosta.

Przy dużej wilgotności urządzenie może działać nieprawidłowo.

Podgrzewanie... Działanie systemu polega na tym, że część rury, przez którą paliwo dostaje się do miejsca spalania, znajduje się niedaleko głowicy palnika, dlatego w stanie roboczym jest otoczona płomieniem.

Klasyfikacja palników gazowych. Specyfikacje palnika.

Palnik gazowy

Jest urządzeniem służącym do mieszania tlenu z paliwem gazowym w celu doprowadzenia mieszanki do wylotu i spalenia jej w celu uzyskania stabilnego płomienia.W palniku gazowym paliwo gazowe dostarczane pod ciśnieniem jest mieszane w urządzeniu mieszającym z powietrzem (tlenem powietrza), a uzyskana mieszanina jest zapalana na wylocie urządzenia mieszającego, aby utworzyć stabilny, stały płomień.

Palniki gazowe oferują wiele korzyści. Budowa palnika gazowego jest bardzo prosta. Jego uruchomienie zajmuje ułamek sekundy i taki palnik działa niemal bez zarzutu. Palniki gazowe są używane do ogrzewania kotłów lub zastosowań przemysłowych.

Obecnie istnieją dwa główne typy palników gazowych, ich separacja odbywa się w zależności od metody zastosowanej do tworzenia palnej mieszanki (składającej się z paliwa i powietrza). Rozróżnij urządzenia atmosferyczne (wtryskowe) i doładowane (wentylacyjne). W większości przypadków pierwszy typ jest częścią kotła i jest wliczony w jego koszt, podczas gdy drugi typ jest najczęściej kupowany osobno. Wymuszone palniki gazowe jako narzędzie spalania są bardziej wydajne, ponieważ są zasilane powietrzem przez specjalny wentylator (wbudowany w palnik).

Palniki gazowe przeznaczone są do:

- dopływ gazu i powietrza do czoła spalania;

- tworzenie mieszanki;

- stabilizacja czoła zapłonu;

- zapewnienie wymaganej intensywności spalania.

Rodzaje palników gazowych:

Palnik dyfuzyjny -

palnik, w którym paliwo i powietrze są mieszane przez spalanie.

Palnik wtryskowy - palnik gazowy ze wstępnym mieszaniem

z powietrzem, w którym jeden z mediów niezbędnych do spalania zasysany jest do komory spalania innego medium (synonim - palnik wyrzutowy)

Pusty palnik na premiks -

palnik, w którym gaz jest mieszany z pełną objętością powietrza przed wylotami.

Palnik ze wstępną mieszanką bez pustego wnętrza

–palnik, w którym gaz nie miesza się całkowicie z powietrzem przed wylotami. Atmosferyczny palnik gazowy–Palnik gazowy wtryskowy z częściowym wstępnym mieszaniem gazu z powietrzem, z wykorzystaniem powietrza wtórnego z otoczenia otaczającego płomień.

Specjalny palnik–palnik, którego zasada działania i konstrukcja decyduje o rodzaju zespołu grzejnego lub cechach procesu technologicznego.

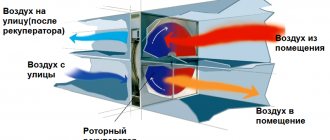

Palnik rekuperacyjny–palnik wyposażony w rekuperator do ogrzewania gazu lub powietrza

Palnik regeneracyjny

- palnik wyposażony w regenerator do ogrzewania gazu lub powietrza.

Palnik automatyczny–palnik wyposażony w automatykę: zdalny zapłon, kontrolę płomienia, kontrolę ciśnienia paliwa i powietrza, zawory i sterowanie odcinające, regulację i sygnalizację.

palnik na mocz–palnik gazowy, w którym energia uciekających strumieni gazu wykorzystywana jest do napędzania wbudowanego wentylatora, który wdmuchuje powietrze do palnika.

Palnik zapłonowy

–palnik pomocniczy służący do rozpalania palnika głównego.

Najbardziej aktualne są dziś klasyfikacje palników według metody doprowadzania powietrza, które dzielą się na:

- bez nadmuchu - powietrze dostaje się do pieca z powodu jego rozrzedzenia;

- wtrysk - powietrze zasysane jest energią strumienia gazu;

- nadmuch - powietrze jest dostarczane do palnika lub paleniska za pomocą wentylatora.

Palniki gazowe są stosowane przy różnych ciśnieniach gazu: niskie - do 5000 Pa, średnie - od 5000 Pa do 0,3 MPa i wysokie - powyżej 0,3 MPa. Najczęściej używają palników pracujących przy średnim i niskim ciśnieniu gazu.

Ogromne znaczenie ma moc cieplna palnika gazowego, która może być maksymalna, minimalna i nominalna.

Podczas długotrwałej pracy palnika, gdzie zużywa się większą ilość gazu bez zrywania płomienia, uzyskuje się maksymalną moc cieplną.

Minimalna moc cieplna występuje przy stabilnej pracy palnika i najmniejszym zużyciu gazu bez przebicia płomienia.

Gdy palnik pracuje z nominalną, zapewniającą maksymalną sprawność przy największej kompletności spalania, natężenie przepływu gazu uzyskuje się przy nominalnej mocy cieplnej.

Dopuszczalne jest przekroczenie maksymalnej mocy cieplnej powyżej wartości nominalnej o nie więcej niż 20%. Jeżeli znamionowa moc cieplna palnika zgodnie z paszportem wynosi 10 000 kJ / h, maksymalna powinna wynosić 12 000 kJ / h.

Kolejną ważną cechą palników gazowych jest zakres regulacji mocy cieplnej.

Obecnie stosuje się dużą liczbę palników o różnych konstrukcjach. Palnik dobierany jest zgodnie z określonymi wymaganiami, które obejmują:

stabilność przy zmianach mocy cieplnej, niezawodność działania, zwartość, łatwość obsługi, zapewnienie kompletności spalania gazu.

Główne parametry i charakterystykę zastosowanych palników gazowych określają wymagania:

- moc cieplna, liczona jako iloczyn godzinowego zużycia gazu, m3 / h, przez jego dolną wartość opałową J / m3, która jest główną cechą palnika;

- parametry spalin (wartość opałowa netto, gęstość, liczba Wobbego);

- znamionowa moc cieplna, równa maksymalnej mocy osiąganej podczas długotrwałej pracy palnika przy minimalnym „współczynniku nadmiaru powietrza i pod warunkiem, że niedopalacz chemiczny nie przekracza wartości ustawionych dla tego typu palnika;

- nominalne ciśnienie gazu i powietrza odpowiadające nominalnej mocy cieplnej palnika przy ciśnieniu atmosferycznym w komorze spalania;

- nominalna względna długość palnika równa odległości wzdłuż osi palnika od sekcji wylotowej (dyszy) palnika przy nominalnej mocy cieplnej do punktu, w którym zawartość dwutlenku węgla przy α = 1 jest równa 95% jego wartości maksymalnej;

- współczynnik ograniczającej regulacji mocy cieplnej, równy stosunkowi maksymalnej mocy cieplnej do minimum;

- współczynnik regulacji pracy palnika pod względem mocy cieplnej, równy stosunkowi znamionowej mocy cieplnej do minimum;

- ciśnienie (podciśnienie) w komorze spalania przy mocy znamionowej palnika;

- zawartość szkodliwych zanieczyszczeń w produktach spalania;

- termotechnika (jasność, stopień czerni) i właściwości aerodynamiczne latarki;

- określone zużycie metali i materiałów oraz określone zużycie energii w odniesieniu do znamionowej mocy cieplnej;

- poziom ciśnienia akustycznego wytwarzany przez pracujący palnik przy znamionowej mocy cieplnej.

Wymagania dotyczące palnika

Na podstawie doświadczeń eksploatacyjnych i analizy konstrukcji palników można sformułować podstawowe wymagania dotyczące ich konstrukcji.

Konstrukcja palnika powinna być tak prosta, jak to tylko możliwe: bez ruchomych części, bez urządzeń zmieniających przekrój poprzeczny dla przepływu gazu i powietrza oraz bez skomplikowanych kształtek znajdujących się w pobliżu czoła palnika. Złożone urządzenia nie usprawiedliwiają się podczas pracy i szybko ulegają awarii pod wpływem wysokich temperatur w przestrzeni roboczej pieca.

Sekcje wylotu gazu, powietrza i mieszanki gazowo-powietrznej należy opracować podczas tworzenia palnika. Podczas pracy wszystkie te sekcje muszą pozostać niezmienione.

Ilość gazu i powietrza dostarczanego do palnika należy mierzyć za pomocą dławików na przewodach zasilających.

Przekroje dla przejścia gazu i powietrza w palniku oraz konfiguracja wnęk wewnętrznych powinny być tak dobrane, aby opory na drodze ruchu gazu i powietrza wewnątrz palnika były jak najmniejsze.

Ciśnienie gazu i powietrza powinno głównie zapewniać wymagane prędkości w sekcjach wylotowych palnika. Pożądane jest, aby dopływ powietrza do palnika był regulowany.Niezorganizowany dopływ powietrza w wyniku podciśnienia w przestrzeni roboczej lub częściowego wtryskiwania powietrza z gazem może być dozwolony tylko w szczególnych przypadkach.

Projekty palników.

Główne elementy palnika gazowego: mieszadło i dysza palnika z urządzeniem stabilizującym. W zależności od przeznaczenia i warunków pracy palnika gazowego jego elementy mają różną konstrukcję.

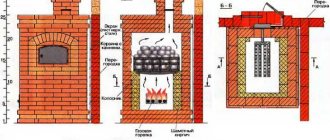

W palniki dyfuzyjne

gaz, gaz i powietrze są dostarczane do komory spalania. Mieszanie gazu i powietrza odbywa się w komorze spalania. Większość palników z gazem dyfuzyjnym jest zamontowana na ścianach pieca lub pieca. W kotłach tzw. palniki gazowe, które znajdują się wewnątrz pieca, w jego dolnej części. Palnik gazowy składa się z jednej lub więcej rur rozprowadzających gaz, w których wierci się otwory. Rurę z otworami montuje się na ruszcie lub palenisku pieca w kanale szczelinowym wyłożonym cegłą ogniotrwałą. Wymagana ilość powietrza wchodzi przez ogniotrwały kanał szczelinowy. Przy takim urządzeniu spalanie strumieni gazu wychodzących z otworów w rurze rozpoczyna się w kanale ogniotrwałym, a kończy w objętości pieca. Palniki dolne mają niską odporność na przechodzenie gazu, dzięki czemu mogą pracować bez wymuszonego nadmuchu.

Palniki gazowo-dyfuzyjne charakteryzują się bardziej równomierną temperaturą na całej długości płomienia.

Te palniki gazowe wymagają jednak zwiększonego współczynnika nadmiaru powietrza (w porównaniu z wtryskowymi), a także stwarzają mniejsze naprężenia termiczne w objętości paleniska i gorsze warunki dopalania gazu w ogonowej części płomienia, co może prowadzić do niepełnego spalania gazu. .

Palniki dyfuzyjne

gaz stosuje się w piecach przemysłowych i kotłach, w których wymagana jest jednolita temperatura na całej długości palnika. W niektórych procesach palniki dyfuzyjne są niezbędne. Na przykład w piecach szklarskich, paleniskowych i innych, gdy powietrze do spalania jest podgrzewane do temperatur przekraczających temperaturę zapłonu gazu palnego z powietrzem. Palniki gazowo-dyfuzyjne są również z powodzeniem stosowane w niektórych kotłach na gorącą wodę.

W palniki wtryskowe

powietrze do spalania jest zasysane (wtryskiwane) dzięki energii strumienia gazów i ich wzajemne mieszanie się odbywa się wewnątrz korpusu palnika. Czasami w palnikach z wtryskiem gazu zasysanie wymaganej ilości gazu palnego, którego ciśnienie jest zbliżone do atmosferycznego, odbywa się za pomocą energii strumienia powietrza. W palnikach z pełnym mieszaniem (całe powietrze potrzebne do spalania mieszane jest z gazem), pracując na gazie średniociśnieniowym, powstaje krótki płomień, a spalanie kończy się przy minimalnej objętości paleniska. W palnikach z wtryskiem gazu częściowego doprowadzana jest tylko część (40 ÷ 60%) powietrza potrzebnego do spalania (tzw. Powietrze pierwotne), które jest mieszane z gazem. Reszta powietrza (tak zwane powietrze wtórne) dostaje się do płomienia z atmosfery w wyniku działania wtryskowego strumienia gaz-powietrze i rozrzedzania w piecach. W przeciwieństwie do palników niskociśnieniowych z wtryskiem gazu, palniki niskociśnieniowe tworzą jednorodną mieszaninę gazu i powietrza o zawartości gazu większej niż górna granica palności; Te palniki gazowe są stabilne w działaniu i mają szeroki zakres obciążeń cieplnych.

Do stabilnego spalania mieszanki gazowo-powietrznej w palnikach wtryskowych gazu średniego i wysokiego ciśnienia stosuje się stabilizatory: dodatkowe palniki zapalające wokół głównego strumienia (palniki ze stabilizatorem pierścieniowym), tunele ceramiczne, wewnątrz których spalanie mieszanki gazowo-powietrznej ma miejsce i stabilizatory płytowe, które tworzą wir w ścieżce przepływu.

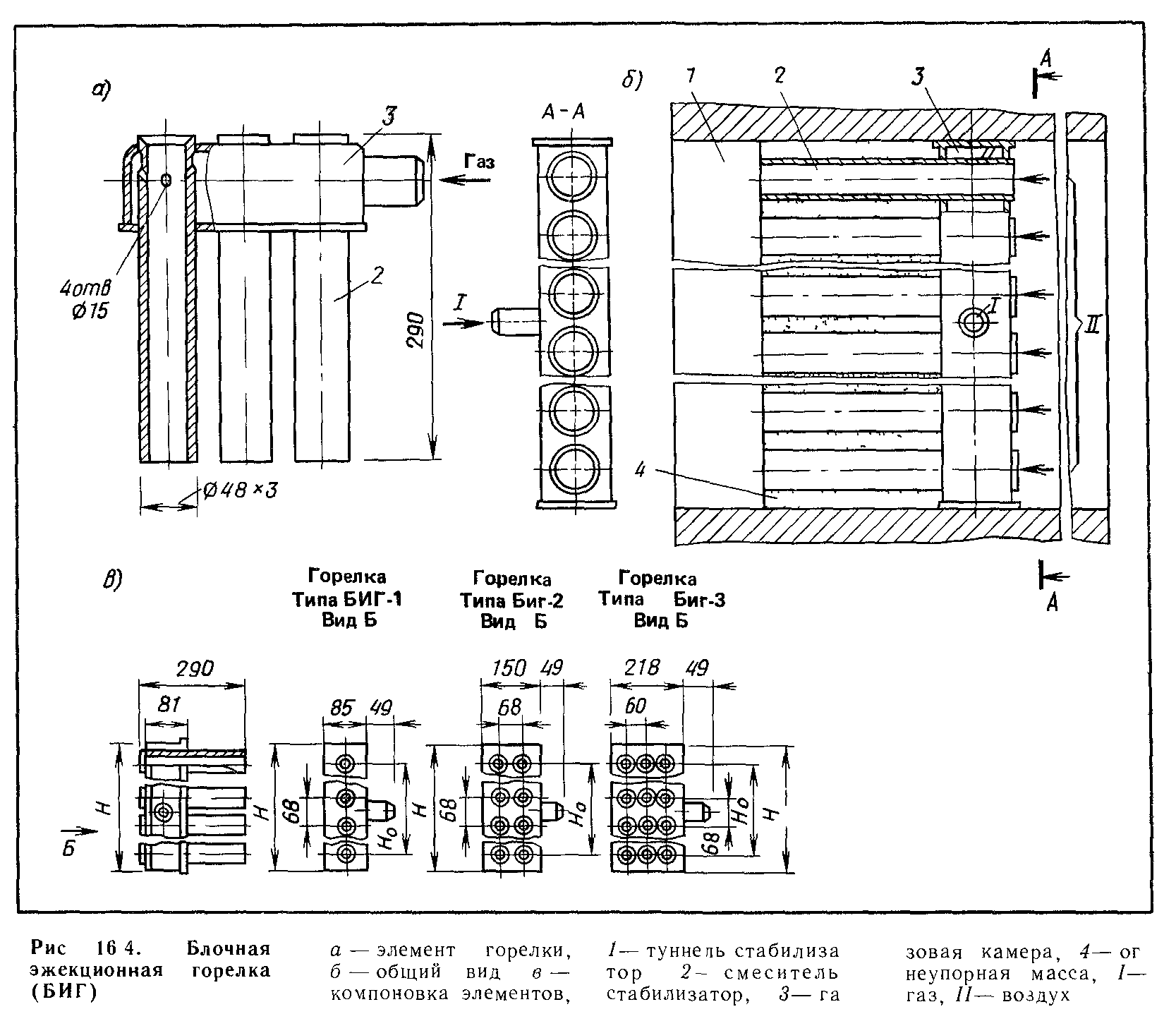

W piecach o znacznych wymiarach palniki z wtryskiem gazu są gromadzone w blokach po 2 lub więcej palników.

Szeroko stosowane są palniki z wtryskiem gazu na podczerwień (tzw. Palniki bezpłomieniowe), w których główna ilość ciepła uzyskiwanego podczas spalania jest przenoszona przez promieniowanie, ponieważ gaz wypala się na emitującej powierzchni cienką warstwą, bez widocznego płomienia. Jako powierzchnię emitującą służą dysze ceramiczne lub metalowe siatki. Palniki te służą do ogrzewania pomieszczeń o dużej szybkości wymiany powietrza (sale gimnastyczne, lokale handlowe, szklarnie itp.), Do suszenia malowanych powierzchni (tkaniny, papier itp.), Do podgrzewania zamarzniętej ziemi i materiałów sypkich, w piecach przemysłowych. . Do równomiernego ogrzewania dużych powierzchni (piece rafinerii ropy naftowej i inne piece przemysłowe) tzw. panelowe palniki promiennikowe z wtryskiem. W tych palnikach mieszanina gazowo-powietrzna z mieszalnika trafia do wspólnej skrzyni, a następnie mieszanina jest rozprowadzana rurkami do oddzielnych tuneli, w których następuje jej spalanie. Palniki panelowe mają małe wymiary i szeroki zakres regulacji i nie są wrażliwe na przeciwciśnienie w komorze spalania.

Coraz częściej stosuje się palniki z turbiną gazową, w których powietrze jest dostarczane przez wentylator osiowy napędzany turbiną gazową. Palniki te zostały zaproponowane na początku XX wieku (palnik turbo firmy Eikart). Pod działaniem siły reakcji wypływającego gazu obraca się turbina, wał i wentylator w kierunku przeciwnym do wypływu gazu. Wydajność palnika jest regulowana przez ciśnienie dopływającego gazu. Palniki z turbiną gazową mogą być stosowane w piecach kotłowych. Wysokociśnieniowe palniki z turbiną gazową z samozasilaniem powietrza przez rekuperatory i ekonomizery powietrza są obiecujące: palniki gazowo-olejowe o wysokiej wydajności, działające na ogrzane i zimne powietrze.

Palniki mają następujące wymagania:

1. Główne typy palników muszą być produkowane w fabrykach seryjnie zgodnie z warunkami technicznymi. Jeżeli palniki są wykonane według indywidualnego projektu, to po uruchomieniu muszą przejść testy w celu określenia głównych charakterystyk;

2. Palniki muszą zapewniać przejście określonej ilości gazu i całkowite jego spalanie przy minimalnym współczynniku przepływu powietrza α, z wyjątkiem palników do specjalnych celów (na przykład do pieców, w których utrzymywane jest środowisko redukujące);

3. Zapewniając określony tryb technologiczny, palniki muszą zapewnić minimalną ilość szkodliwych emisji do atmosfery;

4. Poziom hałasu wytwarzanego przez palnik nie powinien przekraczać 85 dB przy pomiarze miernikiem poziomu dźwięku w odległości 1 m od palnika i na wysokości 1,5 m od podłogi;

5. Palniki muszą działać stabilnie bez separacji i przebicia płomienia w projektowym zakresie regulacji mocy cieplnej;

6. W przypadku palników ze wstępnym całkowitym zmieszaniem gazu z powietrzem, natężenie przepływu mieszanki gazowo-powietrznej musi przekraczać prędkość rozprzestrzeniania się płomienia;

7. Aby zmniejszyć zużycie energii elektrycznej na potrzeby pomocnicze przy stosowaniu palników z wymuszonym doprowadzeniem powietrza, opór ścieżki powietrza powinien być minimalny;

8. Aby obniżyć koszty eksploatacji, konstrukcja palnika i urządzenia stabilizujące powinny być wystarczająco łatwe w utrzymaniu, wygodne do rewizji i naprawy;

9. Jeżeli zachodzi potrzeba zachowania rezerwy paliwa, palniki muszą zapewniać szybkie przenoszenie jednostki z jednego paliwa na drugie bez zakłócania reżimu technologicznego;

10. Kombinowane palniki gazowo-olejowe powinny zapewniać w przybliżeniu taką samą jakość spalania obu rodzajów paliwa - gazowego i ciekłego (olej opałowy).

Palniki dyfuzyjne

W palnikach dyfuzyjnych powietrze niezbędne do spalania gazu jest dostarczane z otaczającej przestrzeni do czoła płomienia w wyniku dyfuzji.

Takie palniki są zwykle używane w urządzeniach gospodarstwa domowego.Można je również stosować przy zwiększonym natężeniu przepływu gazu, jeśli konieczne jest rozprowadzenie płomienia na dużej powierzchni. We wszystkich przypadkach gaz doprowadzany jest do palnika bez domieszki powietrza pierwotnego i jest mieszany z nim na zewnątrz palnika. Dlatego te palniki są czasami nazywane palnikami z mieszaniem zewnętrznym.

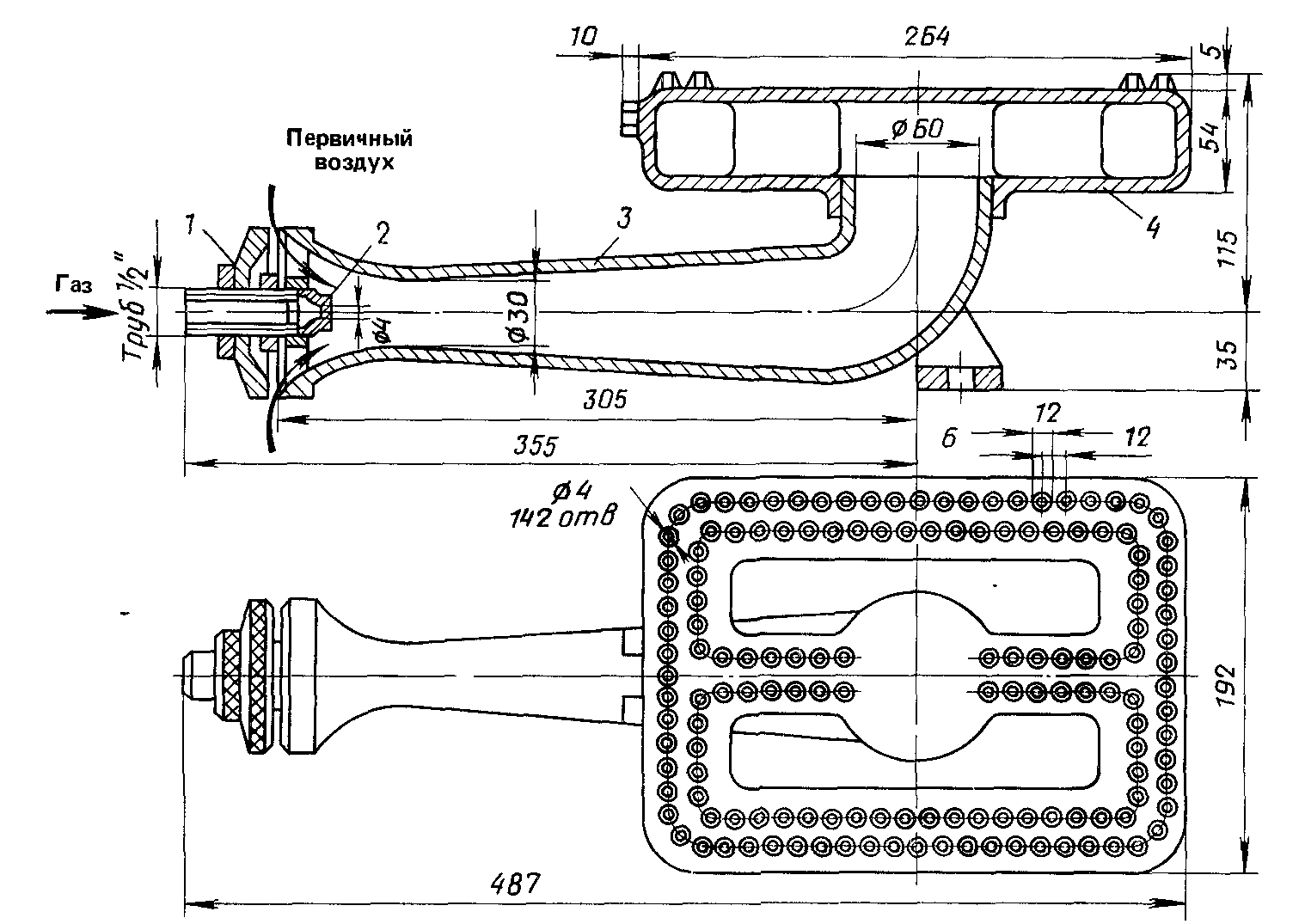

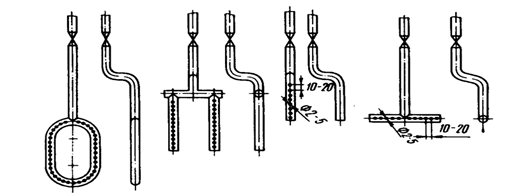

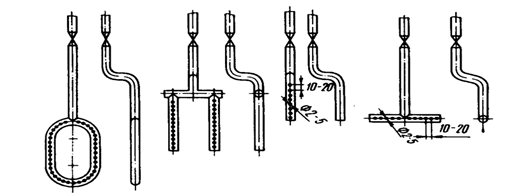

Najprostsze w konstrukcji palniki dyfuzyjne (rys. 7.1) przedstawiają rurę z wywierconymi otworami. Odległość między otworami dobierana jest z uwzględnieniem szybkości propagacji płomienia z jednego otworu do drugiego. Palniki te mają niską moc cieplną i służą do spalania naturalnych i niskokalorycznych gazów pod małymi podgrzewaczami wody.

Figa. 7.1. Palniki dyfuzyjne

Rysunek 7.2. Dolny palnik dyfuzyjny:

1 - regulator powietrza; 2 - palnik; 3 - okienko podglądu; 4 - szkło centrujące; 5 - tunel poziomy; 6 - układy murowane; 7 - ruszt

Palniki przemysłowe typu dyfuzyjnego obejmują palniki dolne szczelinowe (rys. 7.2). Zwykle są to rury o średnicy do 50 mm, w których wierci się otwory o średnicy do 4 mm w dwóch rzędach. Kanał to szczelina w dnie kotła, stąd nazwa palników - szczelina dolna.

Z palnika 2 gaz wchodzi do paleniska, skąd powietrze wpada spod rusztu 7. Strumienie gazu kierowane są pod kątem do strumienia powietrza i równomiernie rozprowadzane na jego przekroju. Proces mieszania gazu z powietrzem odbywa się w specjalnej szczelinie wykonanej z cegieł ogniotrwałych. Dzięki takiemu urządzeniu usprawniony zostaje proces mieszania gazu z powietrzem oraz zapewniony jest stabilny zapłon mieszanki gazowo-powietrznej.

Ruszt układany jest z cegieł ogniotrwałych i pozostaje kilka szczelin, w których umieszcza się rury z wywierconymi otworami do odprowadzenia gazu. Powietrze pod ruszt jest dostarczane przez wentylator lub w wyniku podciśnienia w palenisku. Żaroodporne ścianki szczeliny są stabilizatorami spalania, zapobiegają separacji płomienia i jednocześnie zwiększają proces wymiany ciepła w palenisku.

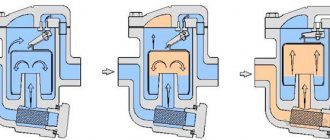

Palniki wtryskowe.

Palniki wtryskowe nazywane są palnikami, w których powstaje mieszanina gazowo-powietrzna z powodu energii strumienia gazu. Głównym elementem palnika wtryskowego jest iniektor zasysający powietrze z otaczającej przestrzeni do palników.

W zależności od ilości wtryskiwanego powietrza palniki mogą być całkowicie wstępnie wymieszane z powietrzem lub z niepełnym wtryskiem powietrza.

Palniki z niepełnym wtryskiem powietrza.

Jedynie część powietrza niezbędnego do spalania trafia do frontu spalania, reszta powietrza pochodzi z otaczającej przestrzeni. Palniki te działają przy niskim ciśnieniu gazu. Nazywa się je palnikami wtryskowymi niskociśnieniowymi.

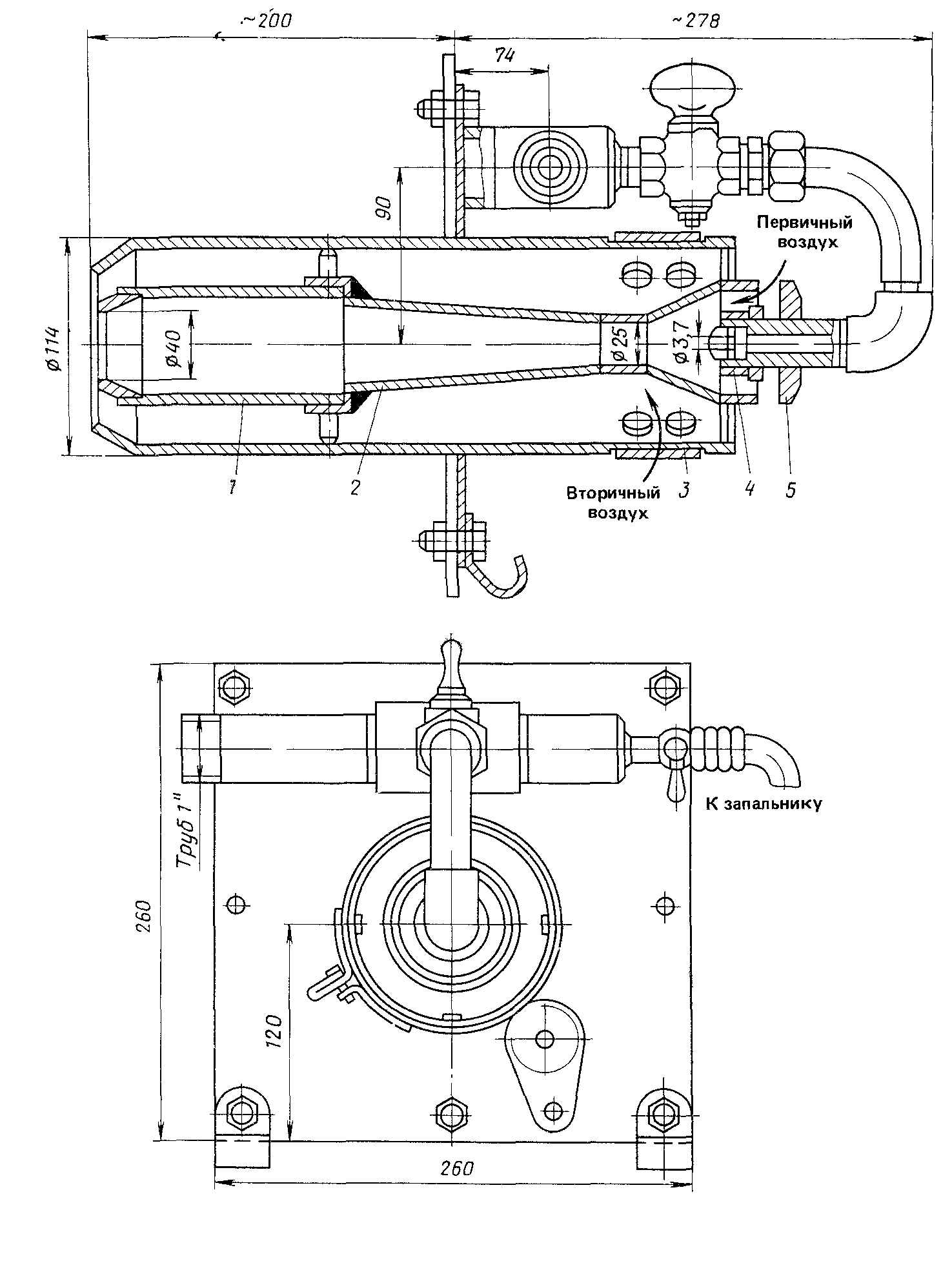

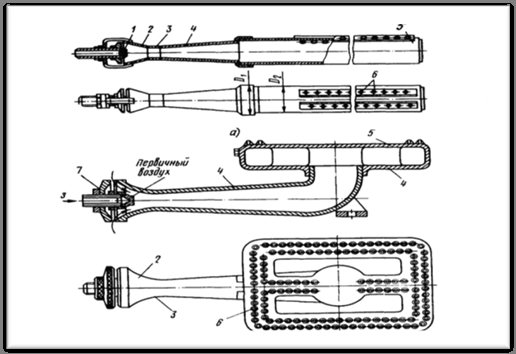

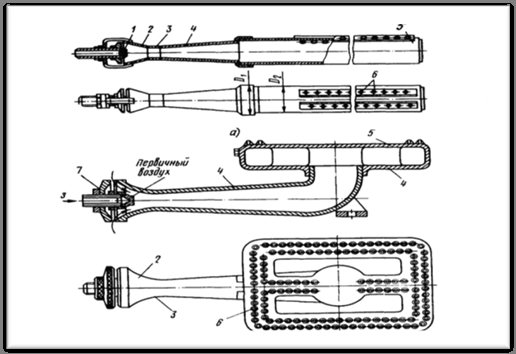

Głównymi częściami palników wtryskowych (rys. 7.3) są regulator powietrza pierwotnego, dysza, mieszacz i kolektor.

Regulator 7 powietrza pierwotnego jest obracającą się tarczą lub podkładką i reguluje ilość powietrza pierwotnego wpływającego do palnika. Dysza 1 służy do zamiany energii potencjalnej ciśnienia gazu na energię kinetyczną, tj. aby nadać strumieniowi gazu prędkość, która pozwala na zassanie wymaganego powietrza. Mieszadło palnikowe składa się z trzech części: wtryskiwacza, konfuzora i dyfuzora. Wtryskiwacz 2 wytwarza podciśnienie i zasysanie powietrza. W najwęższej części mieszalnika znajduje się konfuser 3, który wyrównuje przepływ mieszanki gazowo-powietrznej. W dyfuzorze 4 następuje ostateczne wymieszanie mieszanki gazowo-powietrznej i wzrost jej ciśnienia na skutek spadku prędkości.

Z dyfuzora mieszanina gazowo-powietrzna wchodzi do kolektora 5, który rozprowadza mieszankę gazowo-powietrzną przez otwory 6. Kształt kolektora i rozmieszczenie otworów zależą od rodzaju palników i ich przeznaczenia.

Niskociśnieniowe palniki wtryskowe mają szereg pozytywnych cech, dzięki czemu są szeroko stosowane w domowych urządzeniach gazowych, a także w urządzeniach gazowych dla gastronomii i innych domowych odbiorców gazu. Palniki są również stosowane w żeliwnych kotłach grzewczych.

Figa. 7.3. Palniki gazowe z wtryskiem atmosferycznym

ale

- niskie ciśnienie;

b

- palnik do kotła żeliwnego; 1 - dysza. 2 - wtryskiwacz, 3 - konfuzor, 4 - dyfuzor, 5 - kolektor. 6 - otworów, 7 - regulator powietrza pierwotnego

Główne zalety niskociśnieniowych palników wtryskowych: prostota konstrukcji, stabilna praca palników przy zmieniających się obciążeniach; niezawodność i łatwość konserwacji; bezszelestność pracy; możliwość całkowitego spalania gazu i pracy przy niskich ciśnieniach gazu; brak dopływu powietrza pod ciśnieniem.

Ważną cechą palników wtryskowych z niepełnym mieszaniem jest współczynnik wtrysku

- stosunek objętości wtryskiwanego powietrza do objętości powietrza potrzebnego do całkowitego spalenia gazu. Tak więc, jeśli do całkowitego spalenia 1 m3 gazu potrzebne jest 10 m3 powietrza, a powietrze pierwotne ma 4 m3, to współczynnik wtrysku wynosi 4: 10 = 0,4.

Charakterystyka palników jest również szybkość wtrysku

- stosunek powietrza pierwotnego do natężenia przepływu gazu przez palnik. W tym przypadku, gdy wtłacza się 4 m3 powietrza na 1 m3 spalanego gazu, to szybkość wtrysku wynosi 4.

Zaleta palników wtryskowych: właściwość ich samoregulacji, tj. utrzymywanie stałej proporcji między ilością gazu dostarczanego do palnika a ilością wtryskiwanego powietrza przy stałym ciśnieniu gazu.

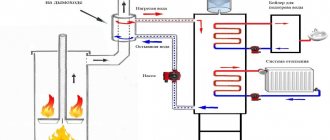

Palniki mieszające. Palniki z wymuszonym obiegiem powietrza.

Palniki z wymuszonym obiegiem powietrza są szeroko stosowane w różnych urządzeniach grzewczych w przedsiębiorstwach komunalnych i przemysłowych.

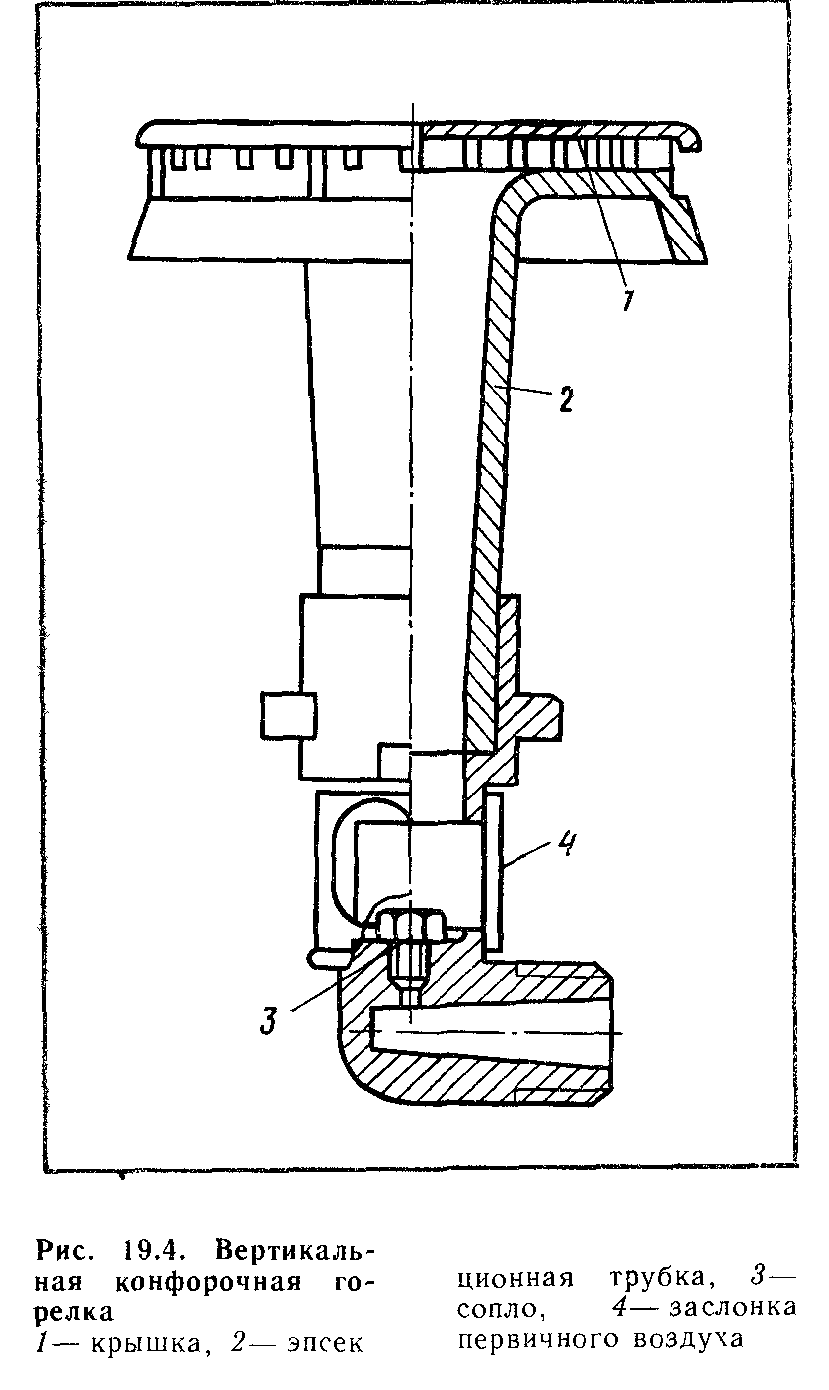

Zgodnie z zasadą działania palniki te podzielone są na palniki ze wstępnym mieszaniem gazu (rys. 7.4) oraz na paliwo i palniki bez wstępnego przygotowania mieszanki gazowo-powietrznej. Palniki obu typów mogą pracować na gazach naturalnych, koksowniczych, wielkopiecowych, mieszanych oraz innych gazach palnych o niskim i średnim ciśnieniu. Roboczy zakres regulacji - 0,1 ÷ 5000 m3 / h.

Powietrze do palników dostarczane jest przez nisko i średniociśnieniowe wentylatory odśrodkowe lub osiowe. Wentylatory można zamontować na każdym palniku lub po jednym wentylatorze dla określonej grupy palników. W tym przypadku z reguły całe powietrze pierwotne dostarczane jest przez wentylatory, natomiast powietrze wtórne praktycznie nie wpływa na jakość spalania i jest zdeterminowane jedynie przez zasysanie powietrza do komory spalania poprzez nieszczelności w okuciach i włazach paleniskowych .

Zalety palników z wymuszonym nawiewem to: możliwość zastosowania w komorach spalania o różnym przeciwciśnieniu, duży zakres regulacji mocy cieplnej i stosunku gaz-powietrze, stosunkowo małe rozmiary palników, niewielki hałas podczas pracy, prosta konstrukcja możliwość podgrzewania gazu lub powietrza oraz zastosowanie palników o dużej mocy jednostkowej.

Palniki niskociśnieniowe stosuje się przy natężeniu przepływu gazu 50 ÷ 100 m3 / h, przy przepływie 100 ÷ 5000 zaleca się stosowanie palników średniociśnieniowych.

Ciśnienie powietrza w zależności od konstrukcji palnika i wymaganej mocy cieplnej przyjmuje się na poziomie 0,5 ÷ 5 kPa.

W celu lepszego wymieszania mieszanki paliwowo-powietrznej, gaz jest dostarczany do większości palników małymi strumieniami pod różnymi kątami w stosunku do przepływu pierwotnego powietrza nadmuchowego. Aby zintensyfikować tworzenie się mieszanki, strumień powietrza jest poddawany turbulentnemu ruchowi za pomocą specjalnie zainstalowanych łopatek wirowych, prowadnic stycznych itp.

Najpopularniejsze palniki z wymuszonym wewnętrznym mieszaniem powietrza obejmują palniki o natężeniu przepływu gazu do 5000 m3 / hi więcej.Mogą zapewnić z góry określoną jakość przygotowania mieszanki paliwowo-powietrznej przed jej wprowadzeniem do komory spalania.

W zależności od konstrukcji palnika procesy mieszania paliwa i powietrza mogą być różne: pierwszy to przygotowanie mieszanki paliwowo-powietrznej bezpośrednio w komorze mieszania palnika, gdy gotowa mieszanka gazowo-powietrzna wchodzi do paleniska, Drugi to moment, w którym proces mieszania zaczyna się w palniku, a kończy w komorze spalania. We wszystkich przypadkach natężenie przepływu mieszanki gazowo-powietrznej różni się od 16 do 60 m / s. Intensyfikacja tworzenia mieszanki gazowo-powietrznej jest osiągana przez doprowadzenie gazu strumieniowego, zastosowanie regulowanych łopatek, styczne doprowadzenie powietrza itp. W przypadku zasilania strumieniem gazu palniki są używane z centralnym doprowadzeniem gazu (od środka palnika do obwodu) i peryferyjnym.

Maksymalne ciśnienie powietrza na wlocie palnika wynosi 5 kPa. Może pracować z przeciwciśnieniem i podciśnieniem w komorze spalania. W tych palnikach, w przeciwieństwie do palników z mieszaniem zewnętrznym, płomień jest mniej świecący i ma stosunkowo mały rozmiar. Jako stabilizatory najczęściej stosuje się tunele ceramiczne. Można jednak zastosować wszystkie omówione powyżej metody.

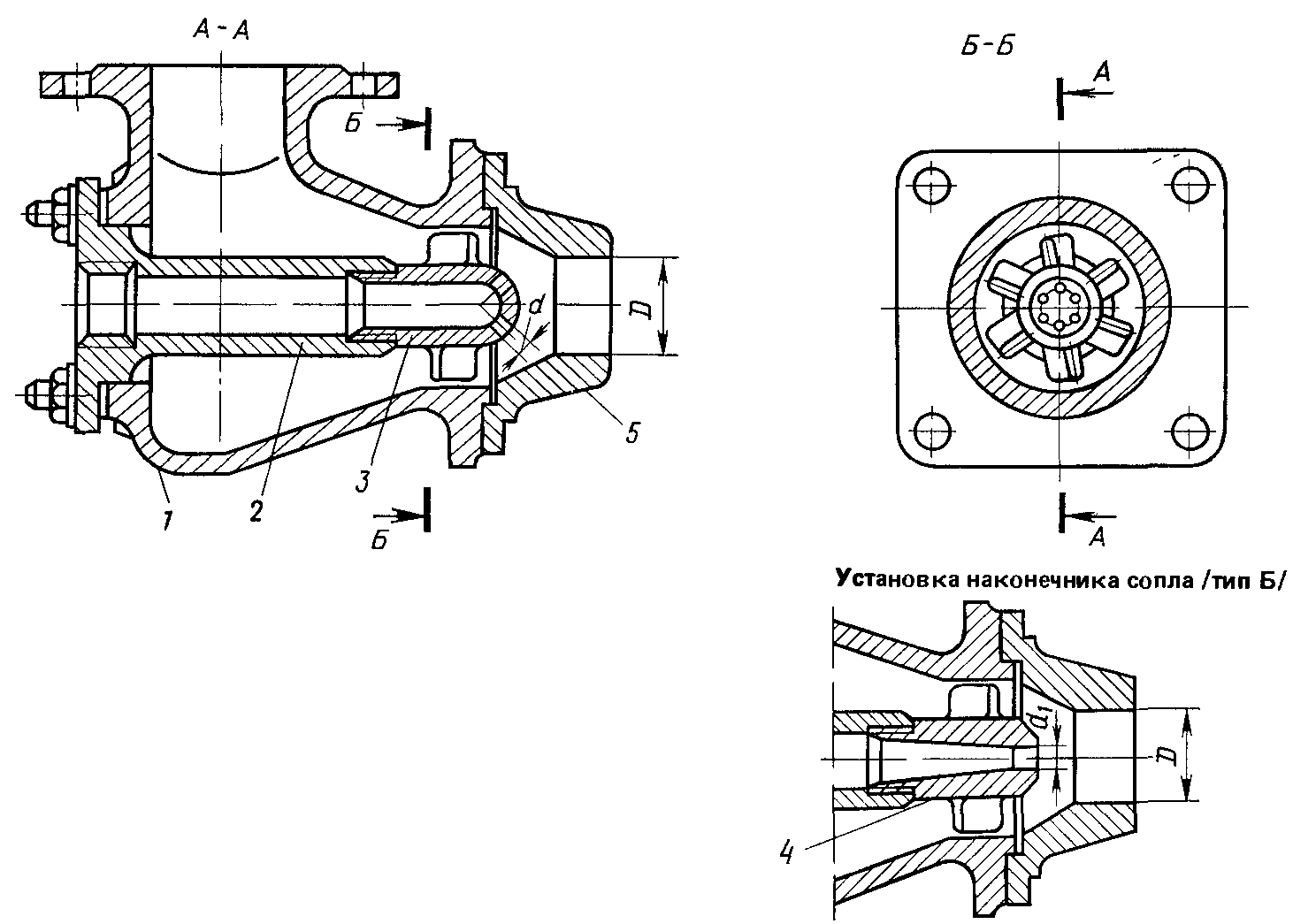

Palnik typu GNP z wymuszonym doprowadzeniem powietrza i centralnym zasilaniem gazem, zaprojektowany przez specjalistów z Instytutu Teploproekt, przeznaczony jest do stosowania w piecach o znacznych naprężeniach termicznych. Te palniki są zaprojektowane do zawirowywania strumienia powietrza za pomocą łopatek. W zestawie palnika znajdują się dwie dysze: dysza typu A służąca do spalania gazu o krótkim płomieniu z 4 ÷ 6 otworami wylotowymi gazu skierowanymi prostopadle lub pod kątem 45 ° do strumienia powietrza oraz dysza typu B służąca do uzyskania wydłużonego płomienia i posiadająca jeden centralny otwór skierowany równolegle do strumienia powietrza. W tym drugim przypadku znacznie gorsze jest wstępne wymieszanie gazu i powietrza, co prowadzi do wydłużenia płomienia.

Stabilizację pochodni zapewnia tunel ogniotrwały z cegły szamotowej klasy A. Palniki mogą pracować na zimnym i ogrzanym powietrzu. Współczynnik nadmiaru powietrza wynosi 1,05. Palniki tego typu znajdują zastosowanie w kotłach parowych, przemyśle piekarniczym.

Dwuprzewodowy palnik gazowo-olejowy GMG przeznaczony jest do spalania gazu ziemnego lub paliw płynnych o niskiej zawartości siarki, takich jak olej napędowy, paliwo domowe, okrętowe oleje opałowe F5, F12 itp. Dozwolone jest współspalanie gazu i paliwa płynnego.

Dysza gazowa palnika posiada dwa rzędy otworów skierowanych pod kątem 90 ° względem siebie. Otwory na powierzchni bocznej dyszy umożliwiają doprowadzenie gazu do wirującego wtórnego strumienia powietrza, a otwory na powierzchni końcowej do wirującego strumienia powietrza pierwotnego.

Proces tworzenia się mieszanki gazowo-powietrznej w palnikach z wymuszonym dopływem powietrza rozpoczyna się bezpośrednio w samym palniku, a kończy już w palenisku. Podczas spalania gaz wypala się krótkim i nieświecącym płomieniem. Powietrze potrzebne do spalania gazu wtłaczane jest do palnika za pomocą wentylatora. Gaz i powietrze są dostarczane oddzielnymi rurami.

Ten typ palnika nazywany jest również palnikiem dwuprzewodowym lub mieszającym. Najczęściej używane palniki działają przy niskim ciśnieniu gazu i powietrza. Ponadto niektóre konstrukcje palników są stosowane przy średnim ciśnieniu.

Palniki montuje się w piecach kotłowych, piecach grzewczo-suszących itp.

Zasada działania palnika wymuszonego powietrza:

Gaz wpływa do dyszy 1 pod ciśnieniem do 1200 Pa i wypływa przez osiem otworów o średnicy 4,5 mm. Otwory te muszą być ustawione pod kątem 30 ° do osi palnika. W korpusie 2 palnika znajdują się specjalne łopatki, które ustawiają ruch obrotowy strumienia powietrza.Podczas pracy gaz przepływa małymi strumieniami do wirującego strumienia powietrza, co pomaga w dobrym mieszaniu. Palnik zakończony jest ceramicznym tunelem 4 z otworem zapłonowym 5.

Figa. 7.4. Palnik z wymuszonym obiegiem powietrza:

1 - dysza; 2 - etui; 3 - płyta czołowa; 4 - tunel ceramiczny.

Palniki z wymuszonym obiegiem powietrza mają wiele zalet:

-wysoka wydajność;

- szeroki zakres regulacji wydajności;

- Zdolność do pracy na ogrzanym powietrzu.

W istniejących różnych konstrukcjach palników intensyfikację tworzenia się mieszanki gazowo-powietrznej uzyskuje się w następujący sposób:

–Rozdział strumieni gazu i powietrza na małe strumienie, w których zachodzi tworzenie się mieszaniny;

–Dostawa gazu w postaci małych strumieni pod kątem do strumienia powietrza;

- skręcanie strumienia powietrza różnymi urządzeniami wbudowanymi we wnętrze palników.

Połączone palniki.

Palniki kombinowane to palniki pracujące jednocześnie lub oddzielnie na gaz i olej opałowy lub na gaz i miał węglowy.

Stosuje się je w przypadku przerw w dostawie gazu, gdy istnieje pilna potrzeba znalezienia innego rodzaju paliwa, gdy paliwo gazowe nie zapewnia wymaganego reżimu temperaturowego paleniska; dostawa gazu w tym celu odbywa się tylko o określonej porze (w nocy), aby wyrównać dzienne nieprawidłowości w zużyciu gazu.

Najbardziej rozpowszechnione są palniki olejowo-gazowe z wymuszonym dopływem powietrza. Palnik składa się z części gazowych, powietrznych i ciekłych. Część gazowa to wydrążony pierścień z wlotem gazu i ośmioma rurkami do atomizacji gazu.

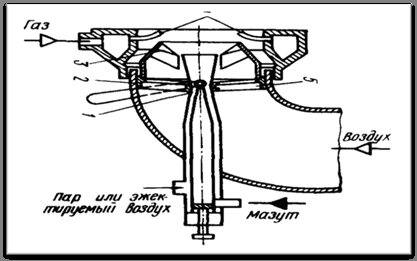

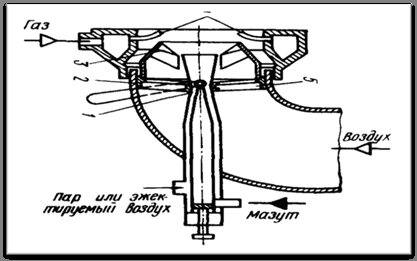

Część płynna palnika składa się z głowicy olejowej i wewnętrznej rurki zakończonej dyszą 1 (rys. 7.5).

Dopływ oleju opałowego do palnika jest regulowany zaworem. Część powietrzna palnika składa się z korpusu, zawirowywacza 3, przepustnicy powietrza 5, za pomocą której można regulować dopływ powietrza. Zawirowacz służy do lepszego wymieszania strumienia oleju opałowego z powietrzem. Ciśnienie powietrza 2 ÷ 3 kPa, ciśnienie gazu do 50 kPa, ciśnienie oleju opałowego do 0,1 MPa.

Figa. 7.5. Palnik gazowo-olejowy:

1 - dysza olejowa, 2 - komora powietrzna, 3 - zawirowacz, 4 - rury wylotowe gazu, 5 - przepustnica regulująca powietrze.

Zastosowanie palników dwupaliwowych daje większy efekt niż jednoczesne zastosowanie palników gazowych i olejowych lub gazowych palników pyłowych.

Palniki kombinowane są niezbędne do niezawodnej i nieprzerwanej pracy urządzeń i instalacji wykorzystujących gaz w dużych przedsiębiorstwach przemysłowych, elektrowniach i innych odbiorcach, dla których przerwa w pracy jest niedopuszczalna.

Rozważ zasadę działania połączonego palnika gazowo-pyłowego zaprojektowanego przez Mosenergo (rys.7.6)

Podczas pracy na mielu węglowym mieszanina powietrza pierwotnego z pyłem węglowym jest dostarczana do pieca przez pierścieniowy kanał 3 rury centralnej, a powietrze wtórne wchodzi do pieca przez spiralę 1.

Jako paliwo rezerwowe używany jest olej opałowy, w tym przypadku dysza oleju opałowego jest zainstalowana w centralnej rurze. Podczas konwersji palnika na paliwo gazowe dyszę olejową zastępuje pierścieniowy kanał, przez który doprowadzane jest paliwo gazowe.

W centralnej części kanału jest zainstalowana rura z żeliwną końcówką 2. Końcówka 2 ma skośne szczeliny, przez które gaz uchodzi i przecina się z wirującym strumieniem powietrza wychodzącym ze spirali 1. W ulepszonych konstrukcjach palników zamiast szczelin, dostępnych jest 115 otworów o średnicy 7 mm. W rezultacie prędkość wylotu gazu jest prawie dwukrotnie większa (150 m / s).

Figa. 7.6. Kombinowany palnik gazowo-pyłowy z centralnym zasilaniem gazowym.

1 - ślimak do skręcania przepływu powietrza, 2 - końcówka rur doprowadzających gaz,

3 - kanał pierścieniowy do doprowadzania mieszanki powietrza pierwotnego z pyłem węglowym.

Nowe konstrukcje palników wykorzystują obwodowy przepływ gazu, w którym strumienie gazu, które mają większą prędkość niż strumienie powietrza, przecinają wirujący strumień powietrza poruszający się z prędkością 30 m / s pod kątem prostym. To wzajemne oddziaływanie strumieni gazu i powietrza zapewnia szybkie i całkowite wymieszanie, w wyniku czego mieszanina gazowo-powietrzna spala się przy minimalnych stratach.

7.3. Automatyzacja procesów spalania gazów.

Właściwości paliwa gazowego oraz nowoczesne konstrukcje palników gazowych stwarzają dogodne warunki do automatyzacji procesów spalania gazu. Automatyczne sterowanie procesem spalania zwiększa niezawodność i bezpieczeństwo pracy jednostek zasilanych gazem oraz zapewnia ich pracę zgodnie z najbardziej optymalnym trybem.

Obecnie elektrownie gazowe wykorzystują częściowe lub złożone systemy automatyki.

Zintegrowana automatyka gazowa składa się z następujących głównych systemów:

- automatyczna kontrola;

- automatyka bezpieczeństwa;

- sygnalizacja awaryjna;

–Kontrola techniczna.

Na regulację i sterowanie procesem spalania decyduje praca urządzeń i agregatów gazowych w zadanym trybie oraz zapewnienie optymalnego trybu spalania gazu. W tym celu regulacja procesu spalania jest przeznaczona do automatyzacji regulacji domowych, komunalnych i przemysłowych urządzeń i jednostek gazowych. W ten sposób utrzymywana jest stała temperatura wody w zbiorniku w przypadku zasobnikowych podgrzewaczy wody, stałe ciśnienie pary w kotłach parowych.

Dopływ gazu do palników instalacji gazowych przerywany jest przez automatykę bezpieczeństwa w przypadku:

- wygaszenie pochodni w piecu;

- obniżenie ciśnienia powietrza przed palnikami;

- zwiększenie ciśnienia pary w kotle;

- wzrost temperatury wody w kotle;

- obniżenie próżni w piecu.

Dezaktywacji tych instalacji towarzyszą odpowiednie sygnały dźwiękowe i świetlne. Nie mniej ważna jest kontrola zawartości gazu w pomieszczeniu, w którym znajdują się wszystkie urządzenia i jednostki gazowe. W tym celu montuje się elektrozawory, które zatrzymują dopływ gazu w przypadku przekroczenia maksymalnego dopuszczalnego stężenia CH4 i CO2 w otaczającym powietrzu.

Możliwe jest uzyskanie optymalnego trybu w warunkach procesu technologicznego przy pomocy urządzeń termoregulacyjnych

Warunki pracy urządzeń wykorzystujących gaz determinują stopień jego automatyzacji.

Zdalne sterowanie instalacjami wykorzystującymi gaz odbywa się poprzez zastosowanie urządzeń monitorujących i alarmowych.

Obliczenia palnika.

W piecach gazowo-olejowych wyposażonych w nowoczesne palniki z automatyczną kontrolą procesu spalania stało się możliwe spalanie gazów ziemnych i oleju opałowego z niewielkim nadmiarem powietrza praktycznie przy braku lub niewielkiej wartości chemicznej niekompletności spalania (poniżej 0,5%). Dlatego zaleca się utrzymywanie procesu spalania tych paliw przy współczynniku nadmiaru powietrza za przegrzewaczem nie większym niż 1,03 ÷ 1,05.

Zalety palnika

Pozytywne aspekty palników pracujących na paliwach gazowych:

- Łatwość obsługi, ponieważ cechy konstrukcyjne tego typu palników są prymitywne i nie wymagają dodatkowego doświadczenia;

- Nie ma potrzeby przygotowania się przed użyciem;

- Osiągnięcie dużych możliwości;

- Regulacja płomienia;

- Czystość, a to jest ważne, ponieważ nie ma potrzeby przeznaczania dodatkowego czasu na czyszczenie akcesoriów;

- Nie ma potrzeby dodatkowej konserwacji elementów palnika, ponieważ po spaleniu paliwa nie pozostają osady węgla;

- Niska cena.

Zalety urządzeń na paliwo ciekłe:

- Ten rodzaj paliwa jest zużywany znacznie oszczędniej niż gaz;

- Podczas całej pracy wskaźnik zasilania pozostaje niezmieniony;

- Działa w niskich temperaturach.

Główne elementy systemu samokontroli

Urządzenia wchodzące w skład obwodu elektrycznego palnika uruchamiające automatyczną pracę urządzenia:

- przekaźnik max. i minimalne. ciśnienie gazu - ma lekką konstrukcję, co wpływa na jego długą żywotność. Zasada działania polega na tym, że ciśnienie gazu wpływa na membranę, a gdy odbiega od ustawionego trybu, system zostaje wyzwolony, a zawór sterujący wykonuje wymaganą pracę. Przekaźnik min. ciśnienie gazu zabezpiecza przed spadkiem ciśnienia gazu do punktu krytycznego, a presostat maksymalnego dostosowuje się, zapobiegając wzrostowi wartości dopuszczalnej.

- Przekaźnik minimalnego i maksymalnego ciśnienia czynnika grzewczego - zabezpiecza instalację grzewczą przed nadmiernym spadkiem i wzrostem ciśnienia urządzenia grzewczego. Obie opcje są niebezpieczne i niepożądane dla dalszej pracy kotła, dlatego po osiągnięciu punktu krytycznego (dolnego lub górnego) kocioł wyłącza się, to znaczy zatrzymuje się dopływ gazu.

- Regulator spalania to część, która integruje działanie całego palnika w cały proces. Działanie palników gazowych kotłów grzewczych z automatyzacją jest podzielone na kilka sekcji, które odpowiadają wymaganemu położeniu zaworu regulacji paliwa i przepustnicy powietrza. Po otrzymaniu sygnału o niskiej temperaturze sterownik otwiera odpowiednie mechanizmy zwiększające siłę spalania. Działanie sterownika oparte jest na sygnałach z różnych czujników (temperatura, ciśnienie).

- Termostat jest sygnalizatorem osiągnięcia granicznego poziomu temperatury. Na jego sygnał zmieniają się tryby spalania.

- Czujnik napełnienia kotła - niezbędny do zabezpieczenia palnika przed uruchomieniem, bez obecności nośnika ciepła w kotle.

Podłączenie czujników zależy w dużej mierze od producenta kotła. Dane te można zobaczyć w paszporcie urządzenia, a funkcje podłączenia czujników są dokładnie opisane w dodatkowych instrukcjach. W takim przypadku podłączenie i ustawienie automatyki musi być kontrolowane przez pracownika serwisu gazowego. W jego obecności przeprowadzane jest również uruchomienie, z niezbędnym sporządzeniem ustawy o zdatności sprzętu do bezpiecznej eksploatacji.

Problemy

Każdy typ palnika ma również strony ujemne.

Wady urządzeń zasilanych gazem:

- W warunkach naturalnych nie ma możliwości uzupełnienia zapasów paliwa;

- Niemożność przewożenia butli gazowych w samolotach i pociągach środkami transportu publicznego;

- W ujemnej temperaturze paliwo gazowe ma tendencję do gęstnienia, w wyniku czego wskaźnik ciśnienia spada, a ostatecznie urządzenie palnikowe ulega awarii.

Negatywne cechy pracy urządzeń na paliwo płynne:

- Części konstrukcji palnika są podatne na odchylenia w działaniu, dlatego należy je dość często serwisować;

- Wysoka cena;

- Możliwość wycieku paliwa;

- Konieczność dodatkowego przygotowania przed rozpoczęciem pracy;

- Przyzwoita waga i rozmiar.

Zasada działania palnika gazowego

W zależności od rodzaju palnika gazowego proces lutowania może przebiegać ręcznie lub automatycznie. Urządzenie polega na mieszaniu powietrza (tlenu) z gazem palnym w wymaganych proporcjach, dla których ustawiane jest wymagane ciśnienie. Każda konkretna konstrukcja aparatu gazowego ma swój własny poziom ciśnienia. Głównym składnikiem jest gaz palny, który umożliwia wywołanie reakcji chemicznej spalania przy wysokiej temperaturze płomienia urządzenia. Ma inny skład chemiczny. Gaz jest przechowywany w butlach, do których jest pompowany pod ciśnieniem. Doprowadzenie gazu palnego w postaci węglowodorów nasyconych pod ciśnieniem odbywa się w rejonie dyszy palnika gazowego. Tam zachodzi proces mieszania gazu i powietrza.

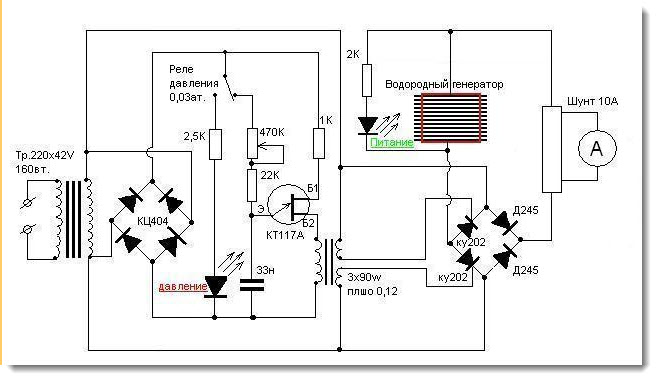

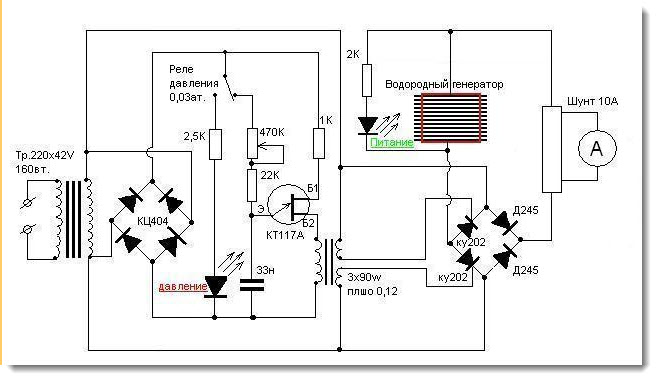

Schemat elektryczny palnika wodorowego.

Jeśli do cięcia metalu używany jest palnik gazowy, można stosować opary benzyny, a także wodór. Zasadniczo takie urządzenie jest używane, gdy wymagane jest wykonanie specjalnych prac jubilerskich, które wymagają użycia lutownicy gazowej. Do produkcji lutownic stosuje się stopy miedzi. Same palniki są wyposażone w sterowanie ręczne lub automatyczne.

Kiedy krawędzie części używanych w procesie spawania topią się razem, lutownice gazowe wytwarzają temperaturę, która może stopić lut, a nie materiał części, który nagrzewa się tylko podczas spawania. Ta metoda pozwala na połączenie dwóch części wykonanych z różnych metali, lutowanie cienkich powierzchni itp.

Palniki gazowe mają wiele zalet, na przykład wytwarzają płomień, który jest szczególnie odporny. Na przykład mini-urządzenia pozwalają na lutowanie w wietrznych warunkach, dlatego bardzo wygodnie jest pracować z takim urządzeniem na otwartej przestrzeni. Ponadto prace dekarskie można wykonywać poprzez ogrzewanie pokrycia dachowego. Palniki dachowe na propan są bardzo wydajne do izolacji dachu. Stosowanie propanu jest ekonomiczne.

Głównym wymaganiem bezpieczeństwa podczas pracy z takimi urządzeniami jest całkowity brak olejów technicznych na ich powierzchni i na rękach spawacza, co natychmiast prowadzi do wybuchu. Jedyną wadą urządzenia jest konieczność wyposażenia specjalnego miejsca pracy. Jednak podczas pracy z palnikiem wymagane są specjalne umiejętności, w przeciwnym razie istnieje duże ryzyko obrażeń.

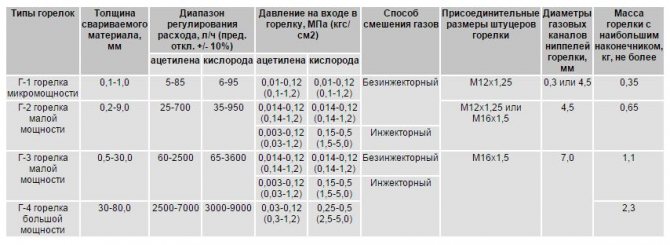

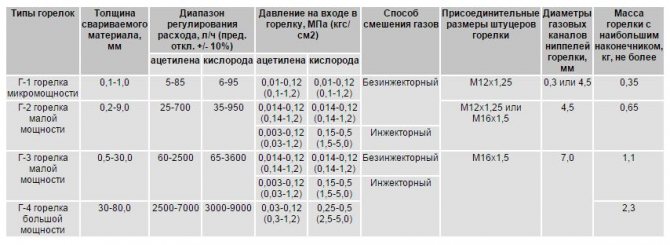

Tabela danych technicznych palników gazowych.

Zapalając palnik, płonąca zapałka jest doprowadzana do dyszy, a krany są jednocześnie lekko zakręcane. Gdy gaz się zapali, należy zwiększyć dopływ gazu. Płomień powinien być równy i zwarty. Podczas pracy z palnikiem należy przestrzegać środków ostrożności. W pobliżu miejsca pracy nie powinny znajdować się substancje łatwopalne. Jeśli miejscem pracy jest stół, to musi być tapicerowane blachą. Jeśli wyczuwalny jest słaby zapach gazu, oznacza to, że nastąpił wyciek gazu. Konieczne jest wstrzymanie prac, aby wyeliminować przyczyny wycieku gazu.

Przed przystąpieniem do pracy palnik jest ręcznie sprawdzany pod kątem możliwości serwisowania. W tym samym czasie sprawdzana jest szczelność każdego rozłącznego przyłącza mini urządzenia, połączeń węży itp. Po zakończeniu sprawdzania szczelności przyrządu przystępują do procesu ustawiania ciśnienia roboczego gazu z uwzględnieniem zadania. .

Aby zapalić palną mieszankę, otwórz zawór na pół, wyreguluj intensywność płomienia za pomocą zaworu lub reduktora palnika. W ten sposób mini palnik jest przygotowany do wysokiej jakości pracy z metalem.

Jak wybrać palnik

Wymagana moc urządzenia zależy przede wszystkim od liczby odbiorców. Przy niewielkiej liczbie odbiorców wystarczy palnik o małej mocy. Jeśli jest 5 lub 6 użytkowników, wymagane jest urządzenie o największej mocy. W przypadku, gdy liczba użytkowników jest znacznie większa, warto zaopatrzyć się w kilka urządzeń.

Projekt wybranego modelu zależy tylko od osobistych preferencji: wymagany jest palnik o minimalnym rozmiarze lub ważna jest prędkość gotowania, a urządzenie stanie się znacznie większe.

Dla wygody warto kupić urządzenie z zapłonem piezoelektrycznym.

Rodzaj mocowania butli. Równie ważne jest, aby pomyśleć o dodatkowym wyposażeniu. Przede wszystkim potrzebny jest futerał do transportu urządzenia. Wygodne, gdy do palnika dołączony jest specjalny uchwyt na naczynia.

Dodatki obejmują również specjalną ochronę przed podmuchami wiatru - zdmuchiwaniem płomienia. Takie urządzenie znacznie oszczędza paliwo. Wybierając dodatek, zwróć uwagę na projekt, ponieważ obecność w nim plastikowych części jest niedopuszczalna.

Jak działa automatyczny system kontroli temperatury?

Najprostszy system automatycznej regulacji temperatury zadanej za pomocą palnika gazowego działa w ten sposób: do palnika doprowadzany jest gaz, który jest zapalany przez funkcję zapłonu, dzięki czemu następuje ciągłe spalanie. W takim przypadku sam palnik działa z pełną mocą. Po osiągnięciu określonej temperatury chłodziwa lub powietrza w pomieszczeniu automatyczne wyposażenie palnika gazowego gasi pożar.

Aby utrzymać ustawioną temperaturę, palnik jest stale włączany i wyłączany.

Co jest lepsze

Palnik wielopaliwowy jest uważany za dobrą opcję, biorąc pod uwagę wszelkie warunki. Nie zawsze można znaleźć butle gazowe, ale paliwa ciekłe są bardziej powszechne.

Palniki wielopaliwowe mają moc 3500 watów. Paliwo, które im odpowiada, to zarówno gaz, jak i benzyna.

Pożądane jest, aby zestaw palnika zawierał: pokrowiec do transportu, narzędzia do konserwacji zapobiegawczej, niezbędne części zamienne do drobnych napraw (uszczelki, smary), pompę.

Należy pamiętać, że wbudowany zapłon piezoelektryczny dość szybko zawodzi.

Dla uczestnika

- nowoczesne rozwiązania dążą do całkowitego spalania gazu przy minimalnym uwalnianiu szkodliwych substancji w produktach spalania;

- muszą zapewniać maksymalną efektywność wykorzystania ciepła uzyskanego ze spalania paliwa;

- dostępność możliwości regulacji głównych parametrów;

- brak silnego hałasu (nie więcej niż 85 dB);

- prostota konstrukcji, zapewniająca łatwość naprawy.

- bezpieczeństwo eksploatacyjne;

- możliwość wykorzystania automatyki do sterowania;

Zgodnie z metodą spalania gazu wszystkie palniki można podzielić na trzy grupy:

- bez wstępnego mieszania gazu z powietrzem - dyfuzja;

- przy niepełnym wstępnym wymieszaniu gazu z powietrzem - dyfuzyjno-kinetyczna;

- z całkowitym wstępnym wymieszaniem gazu z powietrzem - kinetyczne.

Klasyfikacja według metody doprowadzania powietrza:

- Dopływ powietrza dzięki swobodnej konwekcji;

- Dopływ powietrza dzięki próżni w przestrzeni roboczej.

- Wtrysk powietrza z gazem.

- Napowietrzenie wymuszone ze źródła zewnętrznego.

- Napowietrzenie wymuszone z wbudowanego wentylatora (palniki blokowe).

- Zasilanie powietrzem wymuszonym ciśnieniem gazu (palniki turbinowe).

- Wtrysk gazu powietrzem (wymuszony dopływ gazu wtryskowego).

- Wymuszone doprowadzenie mieszanki gazowo-powietrznej ze źródła zewnętrznego.

Klasyfikacja według stopnia przygotowania mieszaniny palnej:

- Bez wstępnego mieszania.

- Z częściowym doprowadzeniem powietrza pierwotnego.

- Z niepełnym mieszaniem wstępnym.

- Z pełnym mieszaniem wstępnym.

Klasyfikacja według szybkości przepływu produktów spalania ()

- Do 20 metrów na sekundę (niska).

- Od 20 do 70 metrów na sekundę (średnio).

- Od 70 do 200 lub więcej metrów na sekundę (palniki szybkoobrotowe).

Klasyfikacja według rodzaju przepływu wychodzącego z palnika

- Przepływ bezpośredni.

- Otwarte.

- Wirujące otwarcie.

Klasyfikacja, jeśli to możliwe, w celu regulacji właściwości płomienia:

- Z nieregulowaną charakterystyką palnika

- Z regulowaną charakterystyką palnika

Klasyfikacja według lokalizacji strefy spalania:

- Spalanie odbywa się w ogniotrwałym tunelu lub w komorze spalania palnika.

- Spalanie zachodzi na powierzchni katalizatora, w złożu katalizatora.

- Spalanie odbywa się w ziarnistej masie ogniotrwałej

- Spalanie odbywa się za pomocą dysz ceramicznych lub metalowych

- Spalanie odbywa się w komorze spalania urządzenia lub na otwartej przestrzeni

Klasyfikacja według możliwość sterowania charakterystyką latarki:

- Z nieuregulowaną charakterystyką palnika.

- Z regulowaną charakterystyką palnika

Klasyfikacja według możliwości wykorzystanie ciepła produktów spalania:

— Bez ogrzewania powietrznego i gazowego.

— Ogrzewany w autonomicznym rekuperatorze lub regeneratorze.

— Z ogrzewaniem powietrznym we wbudowanym rekuperatorze lub rekuperatorze.

— Ogrzane powietrze i gaz.

Klasyfikacja według stopnia automatyzacji:

- Ze sterowaniem ręcznym.

- Ze sterowaniem półautomatycznym.

- Z automatycznym sterowaniem.

Ponadto palniki zwykle dzieli się ze względu na zastosowane w nich ciśnienie gazu: niskie - do 5000 Pa, średnie - od 5000 Pa do 0,3 MPa i wysokie - ponad 0,3 MPa.

Inną ważną cechą jest moc cieplna palnika, mierzona w kJ / h (kilo-juoli na godzinę)

Eksploatacja

Prawidłowe użytkowanie urządzenia gwarantuje długą żywotność. Jeśli zastosujesz się do zasad korzystania z urządzeń do nagrywania, nie będzie żadnych trudności nawet dla początkującego użytkownika.

Pamiętaj, że te urządzenia są urządzeniami wysoce niebezpiecznymi, zachowaj ostrożność.

Lista zasad i zaleceń:

- Urządzenie należy zainstalować na płaskiej powierzchni. W przypadku nieprawidłowego ustawienia na pochyłej powierzchni istnieje prawdopodobieństwo wystąpienia sytuacji awaryjnej.

- Nigdy nie susz ubrań ani butów za pomocą palnika.

- Jeśli masz dodatkową butlę, chroń ją przed działaniem promieni słonecznych.

- Nie możesz uzupełniać butli gazowych własnymi rękami - tankowanie odbywa się na specjalistycznych stacjach, do paliwa gazowego dodawane są dodatki w określonych proporcjach.

- Nie dotykaj rozgrzanej powierzchni podczas pracy urządzenia - możesz się poparzyć.

- Podczas pracy nie wolno dotykać elementów zabezpieczających urządzenia.

- Stosowanie jest dozwolone tylko w pomieszczeniach z dobrą wentylacją oraz podczas pracy wykluczone jest podejście do przedmiotów łatwopalnych.

- Podczas pracy nie pozostawiaj urządzenia bez nadzoru.

- Przed rozpoczęciem pracy należy koniecznie sprawdzić prawidłowe zamocowanie cylindra paliwowego.

Każdy rodzaj palnika wymaga stałej konserwacji. Przede wszystkim należy od czasu do czasu przeprowadzić czyszczenie wewnętrzne.

Jeśli mówimy o palniku wielopaliwowym, to wewnątrz przewodu paliwowego znajduje się cienki metalowy kabel. Przeznaczony jest do spełniania dwóch funkcji. Przede wszystkim rozgrzewa różne substancje opałowe. Funkcja tego urządzenia obejmuje również pomoc w czyszczeniu.

W przypadku zabrudzenia czyszczenie przebiega z pewnym trudem, ponieważ trudno jest wyciągnąć kabel.

W tym celu stosuje się specjalne urządzenie, które nazywa się chwytakiem. Do tych celów używa się improwizowanego narzędzia podobnego do szczypiec.

Jeśli próby oczyszczenia zakończą się niepowodzeniem, konieczne jest rozgrzanie przewodu paliwowego. Po wyjęciu kabla ważne jest, aby go rozgrzać, aż stanie się czerwony i gorący.

Ta czynność usuwa koks, który zgromadził się podczas pracy. Następnie kabel jest wkładany do rury i ponownie usuwany. Wskazane jest wykonanie tej czynności dwa lub trzy razy.

Dla dokładniejszego czyszczenia: warto odkręcić dyszę i przepłukać układ paliwem, które wlewa się tam z cylindra pod wysokim ciśnieniem.

Do czyszczenia dyszy używana jest specjalnie zaprojektowana igła. Ta czynność jest wykonywana bez dotarcia do elementu do wyczyszczenia.

Ogólne zasady konserwacji palnika:

- W przypadku, gdy istnieje wybór rodzaju paliwa, warto wybrać paliwo gazowe, gdyż w minimalnym stopniu zatyka układ.

- Przy stosowaniu paliwa płynnego konieczne jest dawanie pierwszeństwa tylko oczyszczonym substancjom, które zmniejszają prawdopodobieństwo awarii systemu i wyróżniają się brakiem ostrego i nieprzyjemnego zapachu.

- Zapłon urządzenia na paliwo ciekłe jest niepożądany w ograniczonych przestrzeniach. Dotyczy to zwłaszcza namiotów.

- Zapobiegawcze czyszczenie zespołu palnika jest bardzo ważne, nawet jeśli nie stwierdzono żadnych oznak nieprawidłowego działania.

- Montaż i demontaż urządzenia należy przeprowadzać ostrożnie, najlepiej przy użyciu specjalnych narzędzi. Istnieje ryzyko uszkodzenia łączników gwintowanych.

- Od czasu do czasu pompa wymaga specjalnego smarowania.

Dzięki ścisłemu przestrzeganiu wymienionych zasad zapobiega się wielu awariom i różnym niedogodnościom związanym z odchyleniami w działaniu urządzenia.

Istnieje kilka powodów, dla których warto podzielić ten sprzęt na grupy.

Według obszaru zastosowania

Na tej podstawie wyróżnia się:

- palniki uniwersalne, które nadają się do większości typów pieców i pieców;

- specjalne modele, które zostały opracowane do użytku w piekarnikach o określonej konstrukcji.

Oczywiście palniki specjalne muszą być używane ściśle zgodnie z ich przeznaczeniem, pamiętając, że nie są one kompatybilne z instalacjami paleniskowymi innego typu.

Metodą otrzymywania mieszanki paliwowej

Czysty gaz w palnikach nie jest spalany, wchodzi w skład mieszanki paliwowej razem z powietrzem. Tworzenie mieszanki paliwowej można przeprowadzić na różne sposoby. W zależności od tego palniki można podzielić na trzy grupy:

- palniki wtryskowe, w których powietrze jest zasysane;

- nadmuchowe palniki, w których powietrze jest dostarczane przez wtrysk;

- modele dyfuzyjne, które charakteryzują się naturalnym dopływem powietrza do płomienia.

Zazwyczaj palniki wtryskowe są częścią kotła, podczas gdy modele wentylacyjne są kupowane jako oddzielne wyposażenie. Za pomocą palnika nadmuchowego można zapewnić płynną i najdokładniejszą regulację mocy urządzenia, co pozwala na zwiększenie wydajności systemu dzięki racjonalnemu zużyciu paliwa, czyli gazu. W optymalnych warunkach pracy sprzętu oszczędzane jest nie tylko paliwo, ale także dwutlenek węgla jest uwalniany do środowiska w mniejszych ilościach. Jednak dmuchanie palników ma pewne wady. Ich główną wadą jest wysoki poziom hałasu podczas ich pracy.

Z kolei same palniki nadmuchowe można również podzielić na trzy podgatunki w zależności od rodzaju dopływu powietrza. Może to być wymuszony dopływ powietrza w połączeniu:

- z pełnym mieszaniem wstępnym;

- z częściowym mieszaniem wstępnym;

- bez wstępnego mieszania.

Aby zwiększyć intensywność otrzymywania mieszaniny gazowo-powietrznej, stosuje się różne technologie mieszania: gaz można kierować w postaci cienkich strumieni, które są rozprowadzane pod pewnym kątem do strumienia powietrza; gaz można podzielić na małe strumienie, w których zachodzi mieszanie: strumienie powietrza i gazu mogą wirować pod wpływem specjalnego wbudowanego sprzętu.

Przy sztucznym dopływie powietrza można osiągnąć wzrost intensywności spalania mieszanki paliwowej, co umożliwia osiągnięcie maksymalnej mocy.

Według wartości opałowej paliwa spalanego w palnikach

Na tej podstawie palniki gazowe dzielimy na trzy grupy:

- modele niskokaloryczne. Służą do spalania gazu, którego wartość opałowa nie przekracza 8 MJ / m3. Może to być gaz wielkopiecowy lub generatorowy;

- modele średniokaloryczne. Ten typ palnika charakteryzuje się ciepłem spalania paliwa średnio 8-20 MJ / m3. Może to być gaz kokosowy;

- modele wysokokaloryczne. W takim przypadku minimalne ciepło spalania paliwa wyniesie 20 MJ / m3.

Palniki wysokokaloryczne są używane do spalania towarzyszącej im ropy naftowej i gazów ziemnych.

Lokalizacja płomienia

- na powierzchni ogniotrwałej;

- w porowatej, ziarnistej lub perforowanej masie ogniotrwałej;

- w darmowej latarce;

- w tunelu lub komorze spalania (ognioodporne).

Ostatnie dwie odmiany są używane w kotłach przeznaczonych do podgrzewania chłodziwa (powietrza, wody itp.). Pierwsze dwa typy służą do ogrzewania metodą promieniowania podczerwonego.

Nadciśnienie

Istnieją również trzy grupy: palniki niskociśnieniowe (do pięciu kPa), modele średniociśnieniowe (5-30 kPa) i modele wysokociśnieniowe (powyżej 30 kPa).Obecnie najbardziej poszukiwane są modele średniego i niskiego ciśnienia. W przypadku urządzeń wysokociśnieniowych obszar ich zastosowania ogranicza się obecnie do spalania gazów niskokalorycznych.

Powyższa klasyfikacja palników gazowych jest jak najbardziej kompletna, dzięki czemu nawet niespecjaliści mogą poruszać się po różnorodnych modelach palników na współczesnym rynku i dokonać właściwego wyboru.

Oceń swoje wymagania, pragnienia, możliwości, podkreśl dla siebie najważniejsze cechy palników, nie zapominając o zamierzonym obszarze użytkowania, obciążeniu i możesz łatwo znaleźć opcję, która odpowiada Ci we wszystkich cechach. Pamiętaj, że właściwy wybór to klucz do wydajnej pracy Twojego palnika gazowego przez długi czas.

Informacje zaczerpnięte ze strony: vashdom.ru

Gwarancja

Przy zakupie towarów w wyspecjalizowanych sklepach udzielana jest gwarancja.

Usługa dotyczy wykonania urządzenia. Istnieją również takie przypadki, w których gwarancja dotyczy również właściwości konsumenckich towaru.

Naprawa palników na koszt organizacji jest przeprowadzana, jeśli urządzenie ma prezentację, tj. zachowuje plomby, plomby, pełne bezpieczeństwo etui.

Dlatego przed zakupem urządzenia upewnij się, że jest ono zgodne z wymienionymi pozycjami, deklarowanymi właściwościami i pełną funkcjonalnością.

Najczęściej okres gwarancji udzielany jest na rok. Ale są producenci, którzy przedłużają ten termin do pięciu lat.

Jak to działa

Podczas spalania gaz opuszcza butlę przez regulator ciśnienia i wypełnia wnękę pod porowatą tarczą. Tutaj paliwo miesza się z powietrzem i przechodzi przez pory w tarczy. Zapłon gazu następuje na górze i na powierzchni tarczy. Płomień rozprzestrzenia się równomiernie po tarczy, zapewniając stabilne nagrzewanie szerokiej powierzchni. Temperatura płomienia sięga 2000 ° C, natomiast temperatura siatki ochronnej to około 870 ° C.

Palniki reaktorowe potrzebują wymiennika ciepła, aby efektywniej przenosić ciepło z promieniowania - jest on wbudowany w całą gamę garnków tego palnika. Duża powierzchnia wymiennika ciepła znacznie zwiększa sprawność konwekcji i wymiany energii promieniowania z palnika.

Awarie

Konstrukcja urządzenia jest prosta i rzadko się psuje, ale zdarzają się sytuacje, w których urządzenie zawiedzie. Możesz spróbować samodzielnie naprawić urządzenie, jeśli wymagają tego okoliczności.

Główne przyczyny nieprawidłowego działania urządzeń zaprojektowanych do wspomagania procesu spalania:

- Zatykanie dyszy następuje podczas napełniania urządzenia paliwem.

- Zanieczyszczenie przez splitter z powodu nagromadzenia gruzu i brudu.

- Niektóre części topią się z powodu użycia niedopuszczalnie dużej szyby przedniej lub przyborów kuchennych.

- Uszkodzenie węża.

- Uszkodzenie uszczelek powodujące wyciek paliwa.

- Uszkodzenie mechaniczne.

Jakość urządzeń palnikowych wyprodukowanych w Chinach nie zawsze spełnia wymagania, a urządzenia często zawodzą. Kupując palnik, należy zwrócić uwagę na producenta.

Przedłużenie żywotności palnika wymaga ostrożnej i właściwej obsługi. Wtedy prawdopodobieństwo jakiejkolwiek awarii będzie minimalne.

Nie można zapobiec tylko zanieczyszczeniu dysz.

I tak jest to nieuniknione. Jedyne pytanie to czas.

Aby samodzielnie poradzić sobie z awarią urządzenia, musisz mieć zestaw narzędzi:

- Zestaw narzędzi do demontażu urządzenia. Tylko w ten sposób można dostać się do dyszy. Ale są też rodzaje urządzeń, których nie trzeba demontować.

- Do czyszczenia dyszy potrzebna jest specjalna cienka igła lub drut o tej samej grubości. Ta praca nie może być wykonana za pomocą niewystarczająco cienkiego narzędzia, ponieważ część może łatwo ulec uszkodzeniu.Po tym naprawa nie będzie możliwa.

Istnieje taki wariant awarii, aby wyeliminować, który będzie musiał przedmuchać dyszę. Ważne jest, aby wiedzieć, że wydarzenie to powinno odbywać się w kierunku przeciwnym do przepływu paliwa.

Aby nie uszkodzić urządzenia, należy postępować zgodnie z instrukcją obsługi urządzenia.

Klasyfikacja palników

W celu efektywnego spalania paliwa palnik spełnia następujące funkcje:

- przygotowuje paliwo i powietrze do spalania nadając im wymagane kierunki i prędkości ruchu (w niektórych przypadkach palnik podgrzewa gaz lub powietrze);

- przygotowuje mieszankę palną (miesza paliwo gazowe z powietrzem lub rozpyla paliwo ciekłe i miesza je z powietrzem);

- przeprowadza dostawę przygotowanej mieszanki palnej do przestrzeni roboczej lub pieca;

- stabilizuje zapłon.

W zależności od typu palnik może być zaprojektowany do wykonywania tylko części wymienionych funkcji.

Spalanie paliw gazowych można z grubsza podzielić na trzy główne etapy:

- mieszanie paliwa z powietrzem do spalania;

- podgrzanie mieszanki paliwowo-powietrznej do temperatury zapłonu;

- faktyczny proces spalania, czyli reakcja utleniania palnych składników paliwa tlenem atmosferycznym, która zachodzi niemal natychmiast. Pierwsze dwa etapy wymagają znacznie więcej czasu, dlatego organizacja mieszania w dużej mierze determinuje cały proces spalania, charakterystykę płomienia, a co za tym idzie rozkład temperatury w przestrzeni roboczej komory spalania.

Ponieważ przy opracowywaniu systemów grzewczych preferowane są wymagania technologii, klasyfikacja palników opiera się na stopniu zaawansowania w nich procesu mieszania paliwa z powietrzem do spalania, sposobach dostarczania paliwa i powietrza, charakterze wypływy i inne cechy technologiczne. Cechy klasyfikacyjne palników i ich charakterystykę regulowaną przez normę można przedstawić następująco:

1.

Palniki są klasyfikowane według sposobu dostarczania powietrza i paliwa. Rozróżnia się podgrzewacze wtryskowe, w których strumienie gazu wtłaczają powietrze, oraz nadmuch (lub ciśnienie), w którym powietrze jest wtłaczane za pomocą autonomicznej dmuchawy lub wbudowanego wentylatora (w tzw. Palnikach blokowych). W bardzo rzadkich i specyficznych przypadkach (na przykład w suszarkach bębnowych w przedsiębiorstwach cementowych lub metalurgicznych) występują palniki, w których powietrze jest dostarczane z powodu próżni w objętości roboczej (w suszarce bębnowej). Jednak w kotłach grzewczych i przemysłowych z reguły stosuje się palniki nadmuchowe lub wtryskowe (atmosferyczne).

2.

W zależności od stopnia przygotowania palnej mieszanki wszystkie palniki można podzielić na palniki bez wstępnego mieszania (powietrze jest mieszane z paliwem po wyjściu z palnika, w objętości komory spalania; w Europie nazywane są palnikami strumieniowymi), z niepełnym mieszanie wstępne (w palniku tylko część powietrza, zwane pierwotnym) i przy całkowitym wymieszaniu wstępnym (już wymieszana mieszanina gazowo-powietrzna wchodzi do pieca; premiks). Oczywiste jest, że w tym drugim przypadku mówimy tylko o palnikach gazowych, a wszystkie rodzaje paliw płynnych wymagają stosowania palników bez wstępnego mieszania.

3.

Palniki różnią się charakterem przepływu, który wpływa do komory spalania.Przepływ ten może być przelotowy lub wirowy. W tym drugim przypadku rozróżnia się otwarty i otwarty płomień, w którym występuje osiowa strefa recyrkulujących produktów spalania. Ponadto nagrzewnice wirowe różnią się rodzajem rozmieszczenia otworów dysz: istnieją palniki z centralnym, obwodowym i kombinowanym zasilaniem gazem.

4.

Za klasyfikacyjną cechę palnika można również uznać zdolność (lub brak możliwości) dostosowania właściwości płomienia (jego długość, skręt itp.).

5.

Większość dużych konstrukcji palników do kotłów przemysłowych dopuszcza możliwość zmiany współczynnika nadmiaru powietrza (czyli stosunku powietrza do paliwa). Jednak kotły małej mocy są z reguły wyposażone w palniki z nieregulowanym (optymalnym dla warunków spalania) współczynnikiem nadmiaru powietrza. Ten parametr (tj. Zdolność lub niemożność regulowania nadmiaru powietrza) jest również ważną cechą klasyfikacyjną palników.

6.

Wraz z paliwem do palników doprowadzane jest powietrze, które może być zimne (gdy jest dostarczane bezpośrednio z dmuchawy) lub ogrzewane (gdy jest dostarczane również z dmuchawy wysokociśnieniowej, ale tylko poprzez rurowy lub regeneracyjny) Podgrzewacz powietrza). W ten sposób można sklasyfikować palniki według temperatury powietrza wlotowego.

7.

Kolejną cechą klasyfikacji jest stopień automatyzacji palnika. Możemy mówić o w pełni zautomatyzowanych urządzeniach, na których wszystkie operacje uruchamiania wykonuje się poprzez naciśnięcie przycisku; o palnikach sterowanych ręcznie, gdy operator musi wykonać wszystkie czynności związane z uruchomieniem i wyłączeniem kotła samodzielnie, w ściśle określonej kolejności; oraz o palnikach półautomatycznych, w których ilość ręcznego sterowania jest zminimalizowana, ale nadal przewyższa zwykłe naciśnięcie przycisku „start” lub „stop”.

8.

I oczywiście główną cechą klasyfikacyjną każdego palnika jest rodzaj paliwa, dla którego został zaprojektowany. Małe kotły grzewcze są zwykle wyposażone w palniki gazowe lub olejowe. Palniki olejowe są instalowane na większych kotłach grzewczych i przemysłowych. Palniki dwupaliwowe są powszechne (np. Olej napędowy lub olej napędowy). Duże kotły przemysłowe i energetyczne wyposażone są nie tylko w palniki gazowe czy olejowe, ale także pył węglowy, przez który do paleniska trafia rozdrobnione paliwo stałe (węgiel, torf, łupek).

Wymagania techniczne dotyczące konstrukcji palnika

Palniki dobierane są tak, aby jak najlepiej odpowiadały wymaganiom technologicznym i ogólnym wymaganiom dotyczącym urządzeń spalających. Dlatego wyrażane czasami opinie o uniwersalności któregokolwiek typu palnika i absolutnej wyższości tego typu nad pozostałymi są błędne ...

Palnik wodorowy z przerywaczem płomienia

Pozdrowienia, Samodelkins!

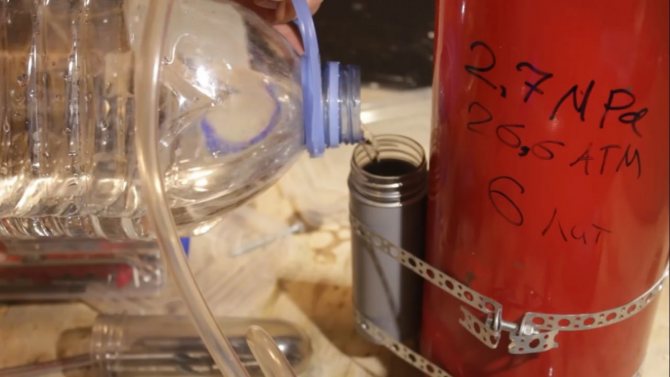

Na początku czerwca ubiegłego roku zmontowano generator wodoru z gaśnicy.

Dowiesz się więcej o procesie montażu, oglądając wideo.

Wykonuje dobrą robotę przy wytwarzaniu wodoru, ale nie może być używany jako źródło gazu dla palnika gazowego. Są ku temu dwa powody. Po pierwsze nie ma normalnej regulacji dopływu gazu, a po drugie istnieje niebezpieczeństwo, że płomień dostanie się bezpośrednio do butli. Prawdopodobieństwo, że tak się stanie, jest w zasadzie zbyt mgliste, ale nie można go całkowicie wykluczyć. Dlatego wymagane będą pewnego rodzaju mechanizmy odcinające płomień. Wszystko to zostanie opisane w dzisiejszym artykule. Nawet w kilku wersjach.

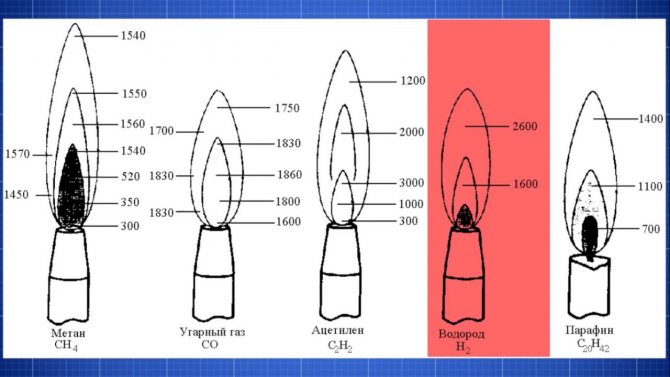

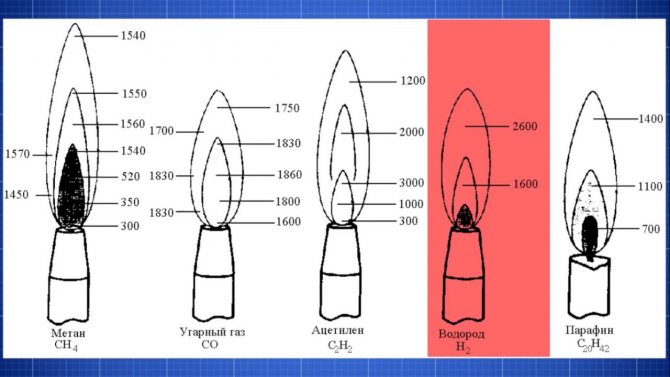

Stosowanie wodoru jako paliwa do palników gazowych jest całkiem uzasadnione. Ponieważ temperatura płomienia wodorowego jest wyższa niż wielu innych gazów. Poza tym bardzo łatwo jest zdobyć wodór. Produkcja wodoru będzie wymagała aluminium w dowolnej dostępnej postaci. Będziesz także potrzebował alkaliów. Kilogram alkaliów można kupić za mniej niż 100 rubli.

Możesz z niego wydobyć dużo wodoru.Z kilograma zasady sodowej (sody kaustycznej) uzyskuje się 840 litrów wodoru. Z kilograma alkaliów potasowych uzyskuje się około 600 litrów wodoru. Ponadto na każde 10 litrów wodoru potrzeba tylko 8 g aluminium. Krótko mówiąc, z jednego piwa aluminiowego można dostać około kanistra (20 litrów) wodoru. I to jest fajne.

Autor zdecydował się wyregulować dopływ gazu za pomocą śruby i pary nakrętek. Musisz zainstalować śrubę na samej krawędzi urządzenia blokującego i uruchamiającego. Im dalej od krawędzi, tym płynniejsza będzie regulacja. Śruba musi być dobrze zamknięta. Żeby w ogóle się nie wydostał. Właśnie do takich celów autor ma ząbkowane podkładki talerzowe i takie ząbkowane nakrętki.

Oczywiście to w żaden sposób nie zastąpi reduktora, ale zawór gazowy na pewno będzie w stanie go wymienić. Teraz ładujemy wszystkie skrawki aluminium i nieudane odlewy, inne elementy zawierające aluminium i kawałki folii. Krótko mówiąc, wszystko, co było w pobliżu.

Możesz załadować dużo aluminium na raz. Im większy tym lepszy. Ale w rozsądnych granicach. Oczywiście nie musisz napychać się gałkami ocznymi. Wystarczy 100 g aluminium.

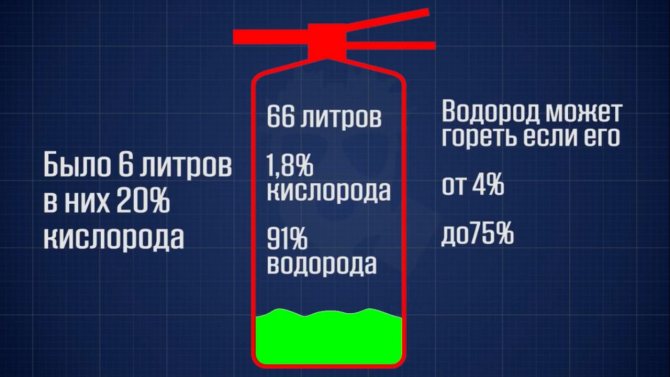

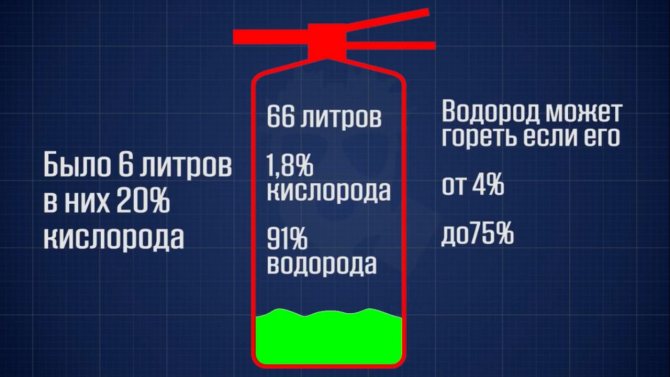

Łatwiej jest regulować ilość wodoru wytwarzanego za pomocą alkaliów. 100 g ługu potasowego wytworzy około 60 litrów wodoru. Jeśli weźmiemy pod uwagę, że gaśnica może dość pewnie pomieścić 26 atm, a jej wolna objętość wynosi około 6 litrów, to jednorazowo można w niej wyprodukować nie więcej niż 150 litrów wodoru. Całkiem nieźle.

Wodę należy wlać 500 gramów, cóż, a nawet więcej. Reakcja rozpoczyna się natychmiast i uwalnia się wodór. Gazy mieszają się bardzo dobrze. Strumienie uwolnionego gorącego wodoru i pary wodnej pochodzące z powierzchni roztworu przechodzą przez całą objętość gaśnicy. Jednocześnie mieszają wszystkie gazy, które tam są.

Początkowo 6 litrów powietrza znajdującego się w butli zawierało 20% tlenu. Ale po wyprodukowaniu 60 litrów wodoru objętość gazów wzrosła ponad 10 razy. Oznacza to, że zawartość tlenu wynosiła już tylko 2%.

Jeżeli zawartość wodoru w mieszaninie gazów jest wyższa niż 75%, to taka mieszanina nie jest w stanie spalić się bez dodatkowego tlenu. W rezultacie nie jest zdolny do detonacji. Oznacza to, że jest całkowicie odporny na eksplozje. Ale nie polegaj tylko na tym, musisz zrobić jakąś niezawodną przecinarkę. Najbardziej przystępna cenowo jest oczywiście woda. Do korpusu generatora dołączamy mały zbiornik na wodę. Robimy 2 otwory w jego pokrywie i przepuszczamy przez nie rurki.

Plastikowa butelka o pojemności 5 litrów doskonale wygładzi szarpnięcia wynikające z pękających bąbelków. Ale należy go przedmuchać, aby usunąć tlen z pojemnika. Będziesz musiał stracić co najmniej 5 litrów wodoru, ale nic, wszystko to zostanie poprawione trochę później.

Następnie będziesz potrzebować strzykawek o różnych rozmiarach. Dostarczane są z igłami o różnych średnicach 1,2 mm, 0,8 mm i 0,7 mm. Jeśli zeszlifujemy jego ostrą część, otrzymamy dobre takie palniki o różnych pojemnościach. Następnie autor podłączył strzykawkę, którą można używać z różnymi igłami.

Palnik strzykawki jest bardzo niewygodny.Musisz stale trzymać się wszystkich części, aby nie wyślizgiwały się z wysokiego ciśnienia. Dlatego autor wykonał właśnie taki miedziany palnik, wiercąc w rurze otwór o średnicy 1 mm.

Dodajmy trochę zniszczenia. Zniszczmy aluminiową puszkę i spróbujmy stopić trochę potłuczonych naczyń chemicznych.

Wewnątrz musisz wypełnić drut miedziany tak mocno, jak to możliwe. Wykorzystamy całą użyteczną przestrzeń, a nawet włożymy ją do armatury.

Zbierzemy połączenia gwintowane do pasty i holowania. Może nie super prawidłowo uszczelnia, ale ciśnienie w tej części układu nie będzie zbyt duże i wydaje się, że nie powinno się go wytrawiać. Szczelnie mocno wepchnij drut do wewnątrz, aby jak najbardziej równomiernie wypełnić wewnętrzną objętość. Możesz nawet użyć młotka na końcu. Mimo to powietrze nadal przepływa przez taki przerywacz płomienia z niewielkim lub żadnym wysiłkiem.

Zapinamy ostatnią część zamienną. Musisz to jakoś sprawdzić. W tym celu autor wielokrotnie zbiera wodór wewnątrz tego utworu. Z jednej strony kładzie watę nasączoną acetonem. Jego opary wydobywają się z najmniejszego płomienia.