Wśród rozbudowanej rodziny kotłów spalających różne rodzaje biomasy szczególne miejsce zajmują kotły na paliwo stałe z automatycznym podawaniem paliwa. Stają się coraz bardziej poszukiwane, ponieważ w przeciwieństwie do tradycyjnych jednostek opalanych drewnem w pełni spełniają jedno z głównych wymagań użytkowników - łatwość konserwacji i obsługi. W tym materiale dokonamy przeglądu istniejących kotłów z automatycznym załadunkiem i dowiemy się, jakie rodzaje paliw stałych mogą one wykorzystać w swojej pracy.

Fabryczna produkcja brykietów węglowych

Frakcje i pył miałowy charakteryzują się niską gęstością i niską wartością opałową właściwą. Ale można je kupić tanio, a następnie przekształcić w wysokiej jakości paliwo przez zagęszczenie w ograniczonej objętości. Mówiąc najprościej, do produkcji brykietów prasowanych z węgla, których gęstość i wartość opałowa są znacznie wyższe.

Tak spalają się brykiety węglowe fabryczne (po lewej) i domowe (po prawej)

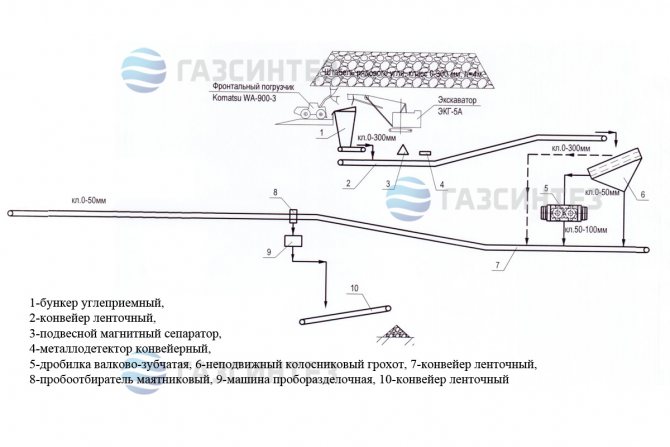

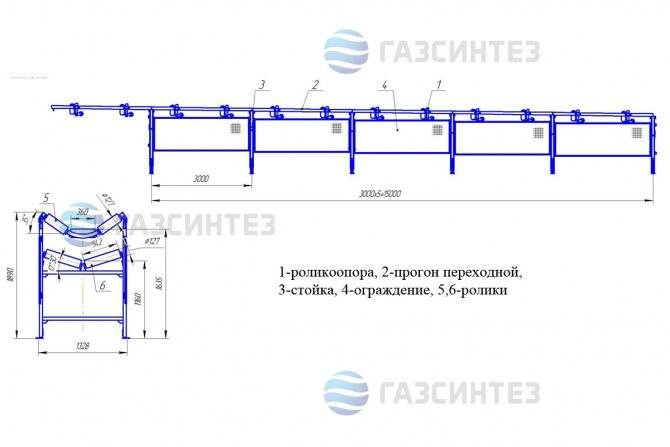

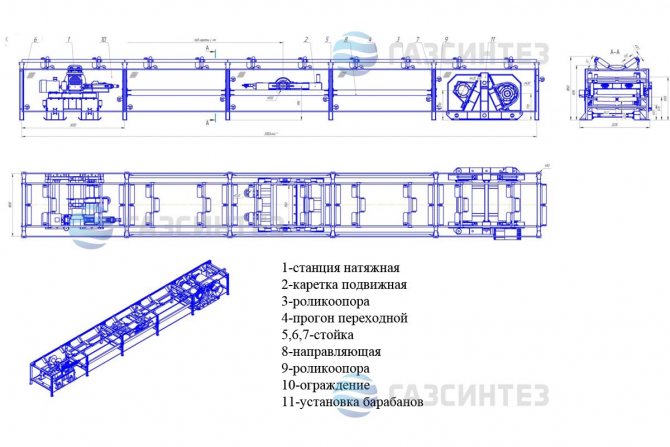

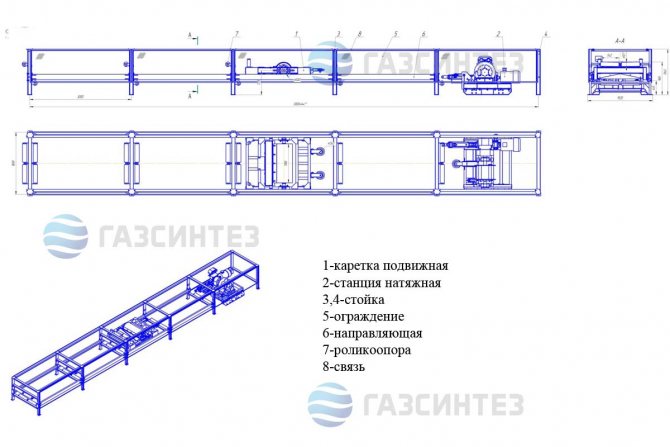

Aby zrobić takie brykiety z miału węglowego własnymi rękami, musisz dowiedzieć się, jak i za pomocą jakich maszyn są one stemplowane w zakładzie. Urządzenie do produkcji brykietów opałowych to linia technologiczna składająca się z następujących instalacji:

- łamacz;

- komora susząca;

- prasa do brykietowania.

Uwaga. Elementy wyposażenia są wymienione w tej samej kolejności, w jakiej stoją zgodnie z technologią. Surowce są podawane i przemieszczane między instalacjami za pomocą przenośników taśmowych lub ślimakowych.

Proces tłoczenia paliwa z węgla kamiennego przebiega następująco:

- W kruszarce drobny węgiel jest kruszony na cząstki o tej samej wielkości, w zależności od właściwości sprzętu prasującego. Maksymalny dopuszczalny rozmiar frakcji to 6 mm.

- W suszarni zawartość wilgoci w surowcu zmniejsza się do 15% (maksymalnie).

- Ostatnim etapem jest tłoczenie, które odbywa się pod ciśnieniem od 20 do 120 MPa w zależności od zastosowanej technologii.

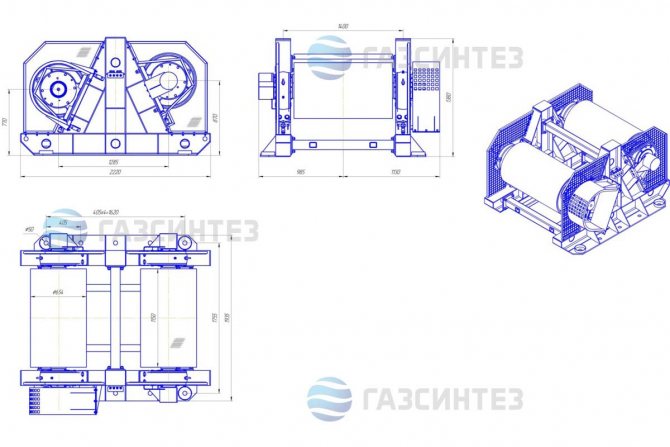

Prasy stemplowe (walcowe) o wydajności 10 i 25 ton na godzinę

Czasami do surowca dodaje się spoiwa organiczne lub mineralne w celu uzyskania wytrzymałości produktu końcowego, a przed zagęszczeniem mieszaniny podgrzewa się ją do temperatury 250-350 ° C. Istnieją 2 sposoby prasowania brykietu węglowego do ogrzewania:

- na prasach stemplowych (walcowych);

- za pomocą maszyn do wytłaczania.

Prasa stemplowa wyciska podgrzaną mieszankę węglową w specjalnych formach, wytwarzając siłę 100-120 MPa, po czym brykietowany węgiel przechodzi proces chłodzenia i pakowania. Na wyjściu uzyskuje się produkty w postaci „tabletek”, „podkładek”, cylindrów i cegieł z otworami.

Ten sposób wytwarzania brykietów węglowych jest stosowany przy produkcji paliwa w dużych ilościach i pociąga za sobą znaczne koszty finansowe i energetyczne.

Produkcja metodą ekstruzji polega na przetłaczaniu surowców za pomocą prasy śrubowej przez matrycę z kalibrowanymi otworami. Na wyjściu mamy cylindryczny brykiet węglowy w formie „kiełbasy”. Jest to tańsza, ale mniej wydajna technologia brykietowania węgla.

Wytłaczarki pyłu węglowego

Na właściwości paliwa ma wpływ skład surowca wyjściowego - węgiel brunatny lub bitumiczny, obecność spoiw i inne czynniki. Ale zwykle wartość opałowa brykietu fabrycznego wynosi co najmniej 7 kW / kg przy wilgotności 8% i maksymalnej zawartości popiołu 8,5%.

Rodzaje kotłów i palników

Kotły z automatycznym zasilaniem paliwem węglowym lub biomasą (pelety, ziarna owsa, łuski słonecznika, zrębki drzewne itp.).Najpopularniejsze wśród kotłów węglowych są te, które jako paliwo wykorzystują ekogroszek (granulat węglowy o średnicy 5-25 mm).

Do spalania paliwa w kotłach stosuje się palniki: retortę, tacę lub pochodni. 85% zainstalowanych kotłów węglowych z automatycznym podawaniem pracuje na palnikach retortowych lub zasobnikowych - rozważymy te rozwiązania.

Jak zrobić brykiety węglowe własnymi rękami?

Niemożliwe jest wdrożenie technologii przemysłowej w domu. Powody to wysoka cena sprzętu do produkcji brykietu węglowego, duże energochłonność oraz konieczność skoordynowania ich działań z władzami lokalnymi. Ale właściciel prywatnego domu nie musi rozwijać imponującej produkcji, aby zapewnić ogrzewanie mieszkania. Wystarczy zrobić 3-4 tony brykietu węglowego, co wystarczy na całą zimę.

Węgiel prasowany w brykiet można uzyskać na dwa sposoby:

- spawać maszynę do formowania brykietu z walcowanego metalu i ręcznie wyciskać produkty;

- zrób to sam na prasie śrubowej do brykietu miału węglowego metodą wytłaczania.

W obu przypadkach nie będzie możliwe osiągnięcie właściwości zbliżonych do charakterystyk paliwa produkowanego fabrycznie. Ale z powodzeniem można ogrzać dom spalając domowe brykiety zamiast miału węglowego, co jest znacznie wygodniejsze i praktyczniejsze.

Prasowanie ręczne

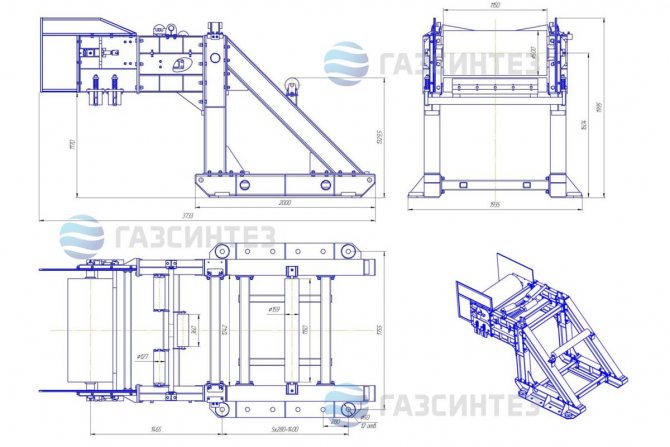

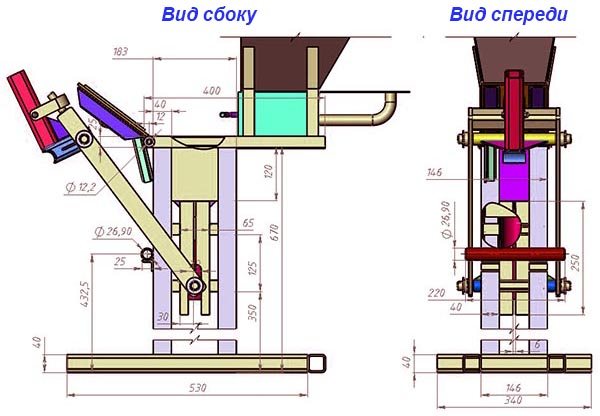

Do ręcznego wyciskania nadaje się dobrze znana wielu rzemieślnikom maszyna do wytwarzania cegieł w domu. Jego rama jest spawana z rur profilowanych i narożników 40x40 mm, na górze zamontowany jest kosz przyjęciowy. Do ramy przymocowany jest ręczny mechanizm tłoczenia produktów w kształcie prostokąta. Rysunek domowej prasy do ręcznego brykietowania węgla pokazano na rysunku:

Prostokątny kształt używany do produkcji cegieł można zastąpić cylindrycznym, a zaślepione rurki można umieścić wewnątrz, tak aby w produktach były otwory przelotowe. Są potrzebne do lepszego spalania ręcznie robionego brykietu węglowego.

Technologia ręcznego brykietowania węgla wygląda następująco:

- Surowce należy próbować zmielić. Im mniejsza frakcja, tym mocniejszy i lepszy będzie brykiet domowej roboty.

- Wlej trochę wody i zamieszaj, aby mieszanina przykleiła się do rąk. Niektórzy majsterkowicze dodają glinę jako spoiwo, ale spowoduje to zwiększenie zawartości popiołu w paliwie.

- Wlej mieszaninę do leja, a stamtąd napełnij formę. Wycisnąć brykiet naciskając dźwignię.

- Dźwignia wypycha produkt podczas ruchu wstecznego. Następnie należy go zdjąć i położyć na nasłonecznionym miejscu do wyschnięcia. Szczegóły tłoczenia są pokazane na wideo:

Brykietowanie ekstruderem

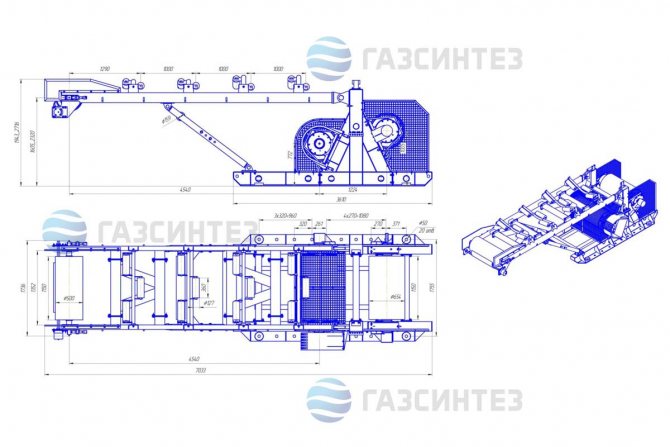

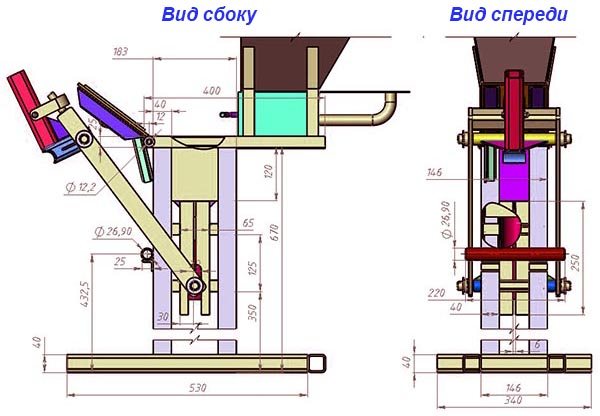

Ta bardziej produktywna metoda będzie wymagała nakładów finansowych na montaż prasy śrubowej, składających się z następujących elementów:

- korpus wykonany z grubościennej rury stalowej, obrobiony od wewnątrz do rozmiaru ślimaka lub wykonany z litego metalowego półfabrykatu na tokarce;

- ślimak wykonany ze stali węglowej o wysokiej twardości;

- matryca z co najmniej jednym otworem jest wykonana z tej samej stali;

- silnik elektryczny o mocy co najmniej 4 kW;

- napęd pasowy na wielorowkowych kołach pasowych (min. 3 pasy);

- kosz przyjęciowy.

Uwaga. Zamiast napędu pasowego można zastosować napęd zębaty, ale wówczas napęd będzie sztywno połączony z wałem. W razie jakiegokolwiek wypadku skrzynia biegów lub świder mogą ulec uszkodzeniu.

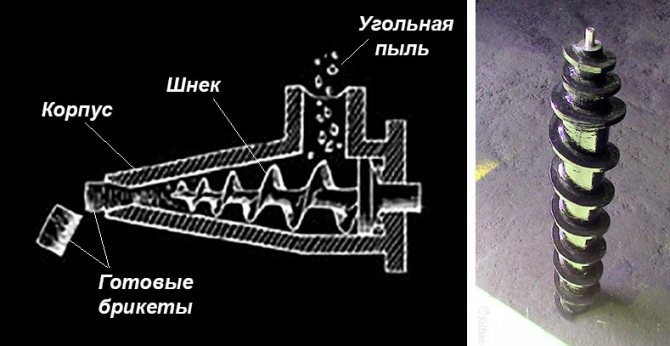

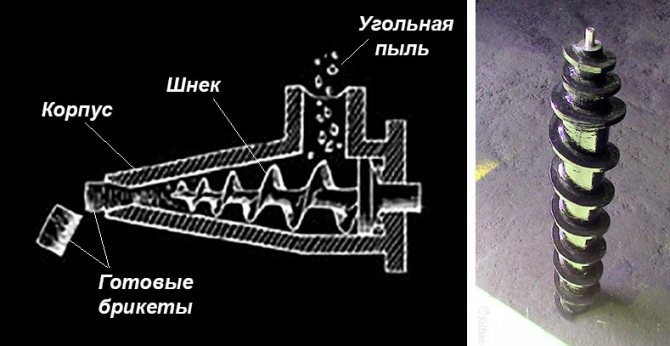

Zasada działania brykieciarki i domowej roboty ślimaka (po prawej)

Najtrudniejsze jest wykonanie korpusu, matrycy i świdra. W tym celu lepiej skontaktować się ze znanym tokarzem, jednocześnie szlifuje cię wielorowkowe koła pasowe o wymaganych wymiarach. Uwaga: średnice kół pasowych należy dobrać tak, aby prędkość obrotowa ślimaka nie przekraczała 200 obr / min. Mocny silnik maszyny musi być uziemiony i podłączony do domowego źródła zasilania za pomocą wyłączników automatycznych.

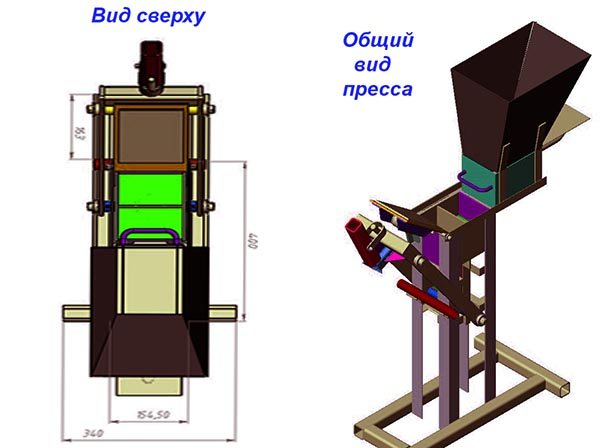

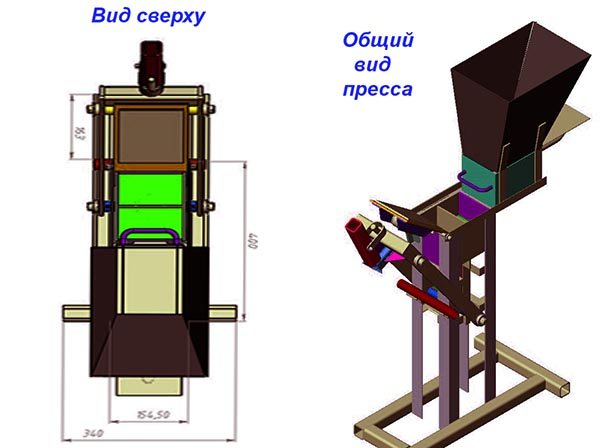

Mała wytłaczarka domowej roboty

Technologia brykietowania na ekstruderze jest dość prosta i realizowana jest w kilku etapach:

- Jeśli to możliwe, zmiel surowce i wymieszaj z wodą do gęstej konsystencji.

- Włącz silnik elektryczny ekstrudera i za pomocą łopaty załaduj część mieszanki węgla do zasobnika.

- Wydostające się z otworów matrycy „kiełbaski” odłamać na żądaną długość i rozłożyć na ruszcie do wyschnięcia.

Proces wytwarzania brykietów paliwowych z węgla pokazano szczegółowo na poniższym filmie:

Palniki retortowe

Palniki retortowe składają się z żeliwnego kolanka (retorty) oraz żeliwnego palnika rusztowego, w którym spalane jest paliwo. Niektóre palniki są wyposażone w „koło koronowe”, którego obracanie powoduje mieszanie paliwa, rozkładanie żużla koksującego i rozprowadzanie paliwa po zasobniku retorty.

Dzięki kolanku 90 stopni palnik jest zamontowany na środku komory spalania, dzięki czemu ściany boczne kotła nagrzewają się równomiernie i nie przegrzewają się. Konstrukcja zwiększa drogę do zasobnika paliwa i zmniejsza prawdopodobieństwo zapalenia się paliwa w podajniku.

Dodatkowym atutem jest mała wrażliwość na osady powstające w samym palenisku: dopływające porcje świeżego paliwa automatycznie odprowadzają niespalone lub spiekane paliwo do popielnika kotła.

Jest też minus - zgięcie kolana komplikuje dopływ i spalanie paliwa, które ostatecznie osiada na zakręcie. Osady i szlam gromadzą się, zmniejszając gardziel, umożliwiając paliwo przedostanie się do górnej części palnika. Prowadzi to do zwiększonego oporu świdra, przedwczesnego zużycia świdra i pęknięcia sworznia (śruby ścinanej) chroniącej świder.

Zalety brykietu węglowego - wnioski

Jeśli spieramy się teoretycznie i uwzględnimy zapewnienia producentów brykietów węglowych, to pod względem wartości opałowej powinni oni wygrać ze wszystkimi pozostałymi paliwami stałymi. W końcu tylko czysty antracyt jest w stanie emitować 7,7-8 kW na 1 kg podczas spalania. Drewno opałowe, pelety i brykiety drzewne pozostają daleko w tyle pod względem ciepła właściwego spalania, ponieważ emitują nie więcej niż 5 kW / kg.

Ale sądząc po recenzjach użytkowników kotłów na paliwo stałe na forach tematycznych, popyt na brykietowane węgle jest gorszy od wszelkiego rodzaju drewna z następujących powodów:

- wybuchają słabo i wydzielają mało ciepła;

- uformować dużą ilość popiołu, a nawet kamyków, powtarzając kształt brykietów;

- rozpadają się w pył nawet podczas transportu;

- wydzielać nieprzyjemny zapach przed i podczas spalania.

Wysokiej jakości brykiety (po prawej) swoim czarnym połyskiem wyraźnie różnią się od paliwa z węgla brunatnego, który nie spala się zbyt dobrze w kotłach i piecach grzewczych

Jeśli przeanalizujemy wszystkie opinie o brykietach węglowych, okaże się, że 70% z nich jest negatywnych. Wynika to przede wszystkim z tego, że producenci paliw starają się zarabiać na surowcach odpadowych - szlamach, wsadzie i innych nieprzyzwoitych odmianach węgla kamiennego i brunatnego. Brykiet prasowany z pozostałości antracytu nie jest powszechny.

Stąd wniosek nasuwa się sam: jeśli chcesz zdobyć dobre paliwo, użyj odpowiednich surowców do brykietowania własnymi rękami. Gdy masz do dyspozycji tylko pył i miał niskokaloryczny węgiel, nie zawsze jest wskazane ich prasowanie. Z drugiej strony takie brykiety można spalać razem z drewnem opałowym, obniżając koszt ich zakupu.

Przepływ ciepła z powrotem do leja (ogień)

Rzadkim, ale znanym przypadkiem producentom jest powrót ciepła do bunkra. W 9 przypadkach na 10 - sytuacja wynika z przeoczenia samego użytkownika kotła. Również w przypadku zerwania kołka zabezpieczającego następuje cofanie się ciepła, po czym ślimak przestaje się obracać.

Jeśli lej jest szczelnie zamknięty, wentylator pracuje i nic nie stoi na przeszkodzie przedostawaniu się spalin z kotła do komina, nawet jeśli ślimak się nie obraca - nie ma się czego bać.

Odwrotny przepływ ciepła (pożar) jest rzadkim zjawiskiem w kotłach z automatycznym podawaniem paliwa. Jednak producenci kotłów wyposażają systemy zasilania w dwa stopnie bezpieczeństwa, aby zasadniczo wykluczyć taką możliwość.

Pierwszym etapem jest czujnik temperatury, zamontowany na rurze doprowadzającej paliwo: jeśli temperatura przekroczy zadaną, czujnik sygnalizuje regulatorowi kotła konieczność rozwiązania problemu. Sterownik zaczyna w sposób ciągły pompować paliwo przez rurkę, aż temperatura czujnika wróci do normy. Przerwa ciągłego podawania w kotłach Galmet wynosi 10 minut.

Jeśli problem nie ustąpi, zadziała zawór termostatyczny - woda ze zbiornika awaryjnego przepływa do rury i gasi pożar w rurze podajnika.

Jedną z przyczyn zapłonu paliwa w zbiorniku jest cofanie się, które występuje w przypadku nieprawidłowego pozostawienia otwartego lub zamkniętego zasobnika. Aby temu zapobiec, niektórzy producenci wyposażają pokrywę zbiornika paliwa w wyłącznik krańcowy. Gdy pokrywa w zbiorniku nie jest szczelnie zamknięta, czujnik aktywuje się i daje sygnał ostrzegawczy. Jeśli nie zostaną podjęte żadne działania, sterownik wyłączy kocioł.

Jak prawidłowo przechowywać węgiel i antracyt, aby zmniejszyć jego straty i nie obniżać jakości

Przygotuj miejsce do przechowywania przed zamówieniem węgla. Węgiel i antracyt można przechowywać zarówno w magazynach, jak i na zewnątrz.

Aby zmniejszyć straty węgla, a także nie pogarszać jego jakości, przechowuj węgiel w stodole, skrzyni, bunkrze lub na zewnątrz, przykryty folią lub innym pokryciem. Przechowuj węgiel na suchej lub zamarzniętej ziemi.

Węgiel jest paliwem łatwopalnym, dlatego przestrzegaj środków bezpieczeństwa przeciwpożarowego i umieszczaj go w najbezpieczniejszym miejscu. Węgiel nie boi się opadów, ale może zamarznąć. Przechowując węgiel na ulicy w zimnych porach roku, aby nie dopuścić do jego zamarznięcia, należy go wymieszać i przesypać. Ogromną rolę odgrywają również właściwości węgla, a mianowicie zawartość wilgoci: im mniej wilgoci, tym węgiel jest bardziej odporny na zamarzanie. Najniższą wilgotność posiada gatunek węgla A - antracyt

, trochę więcej wilgoci w marce

SS - lekko spiekane

,

D - długi płomień

węgiel ma stosunkowo wysoką zawartość wilgoci. Na stronie wszystkie cechy są uwidocznione w certyfikatach jakości węgla i antracytu oraz w zakładce „Charakterystyka” dla każdego gatunku węgla.

Wydajność, łatwość obsługi i przechowywania zapewni pakowanie węgla w worki i big-bagi. Nasz

oferuje węgiel konfekcjonowany w laminowanych workach polipropylenowych na

25 kg

, polipropylen

50 kg

, a także w dużych ilościach

850-950kg

... Takie opakowanie ochroni węgiel przed wnikaniem gruzu i pyłu, zapewni czystość w kotłowni, laminowany worek ochroni przed deszczem, ale jeśli worek będzie w kałuży, woda wycieknie, dlatego zalecamy przechowywanie węgla pod baldachim, w garażu, w szopie.

420 pkt.do 40 oczek.

- do 40 oczek. 610 pkt.

- 41-100 oczek 590 pkt.

- 101-800 oczek 580 pkt.

- od 801 oczek. 550 pkt.

610 pkt.do 40 oczek.

- do 2 oczek. 14600 RUB

- 3-10 oczek 14300 RUB

- 11-30 oczek 14300 RUB

- od 31 oczek 14300 RUB

14600 RUBdo 2 oczek.

Różne rodzaje węgla wymagają różnych warunków przechowywania: część węgla jest wybredna i może zachować swoje właściwości przez lata, a część może stać się śmieciami bez określonych warunków przechowywania. Na przykład węgiel brunatny jest przechowywany przez krótki czas - od 4 do 6 miesięcy. Inne rodzaje węgla zachowują swoje właściwości od roku do trzech miesięcy.

Zepsuty sworzeń (śruba ścinana): przyczyny.

Częstym powodem zatrzymania pracy kotła jest zerwanie sworznia (śruby ścinanej), który łączy silnik ze ślimakiem. Poniżej znajdują się możliwe przyczyny takiej awarii:

- Paliwo o niezalecanej frakcji

- Ciała obce w paliwie (śruba, kamień, kawałki drutu)

- Osady (nagar) w palniku retortowym - osady nagaru zmniejszają średnicę kanału doprowadzającego paliwo do palnika i zwiększają opór ślimaka.Problem jest łatwy do zidentyfikowania: kiedy osady węgla osadzają się na kolanku retorty, „chrupiący” dźwięk przy podawaniu paliwa do palnika staje się głośniejszy. Raz w roku przed rozpoczęciem sezonu grzewczego oczyścić kolanko podajnika paliwa do palnika. Jeśli kocioł pracuje na pelletach, lepiej powtórzyć procedurę w sezonie - przy stosowaniu pelletów szybciej osadzają się nagar.

- Uszkodzenie ślimaka. Z biegiem czasu obroty ślimaka zużywają się mechanicznie lub są niszczone przez siarkę zawartą w paliwie. W miejscach zużycia ślimak nie przesuwa paliwa, ale miele je. Trociny lub węgiel drzewny gromadzą się w rurze podajnika, zwiększając opór ślimaka. Szybkość zużycia ślimaka zależy od wilgotności stosowanego paliwa, zawartości siarki w paliwie oraz lokalizacji kotłowni (w wilgotnej piwnicy i bez wentylacji skraca się żywotność urządzenia).

- Nieprawidłowy montaż kotła (regulowana nóżka zbiornika paliwa służy do regulacji wysokości i wypoziomowania układu zasilania kotła).

| WAŻNY! Podczas transportu kotła nie należy podnosić konstrukcji za rurę podajnika ślimakowego: jeśli obciążenie nie jest prawidłowo rozłożone, rura jest zdeformowana, zaburzona jest geometria układu zasilającego. Rezultat: dodatkowy hałas podczas obracania się świdra, jego przedwczesne zużycie i ciągłe łamanie się sworznia. |

„Proste” wzbogacenie

Górnicy wykorzystują różne metody bezpośrednio do wzbogacania. Wśród nich są dość proste: na przykład sortowanie ręczne, gdy węgiel oddziela się od górotworu ręcznie, skupiając się jedynie na jego zewnętrznych cechach wyróżniających.

Inną metodą jest wzbogacenie cierne - na podstawie kształtu cząstek węgla i różnych wartości ich współczynników tarcia. Jego istota jest następująca: bryły węgla wzbogacane są na pochyłej powierzchni. Mając inny współczynnik tarcia, poruszają się z różnymi prędkościami i trajektoriami, co pozwala im na samodzielne oddzielenie się od siebie.