Cele

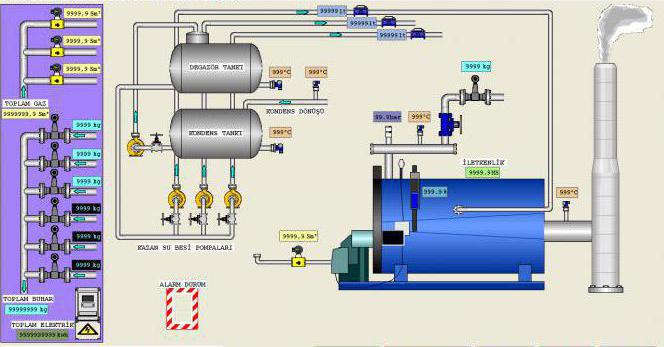

Nowoczesne układy automatyki kotłowej są w stanie zagwarantować bezawaryjną i wydajną pracę urządzeń bez bezpośredniej ingerencji operatora. Funkcje człowieka sprowadzają się do monitorowania online stanu i parametrów całego kompleksu urządzeń. Automatyka kotłowni rozwiązuje następujące zadania:

- Automatyczne uruchamianie i zatrzymywanie kotłów.

- Regulacja mocy kotła (regulacja kaskadowa) zgodnie z określonymi ustawieniami pierwotnymi.

- Sterowanie pompą wspomagającą, kontrola poziomów chłodziwa w obwodach roboczych i odbiorczych.

- Awaryjne zatrzymanie i aktywacja sygnalizatorów w przypadku wartości pracy systemu poza ustalonymi granicami.

Obiekt automatyzacji

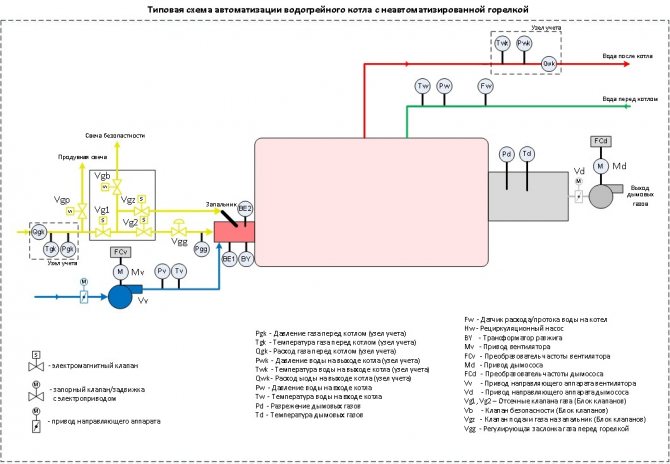

Wyposażenie kotłów jako przedmiot regulacji jest złożonym układem dynamicznym o wielu połączonych ze sobą parametrach wejściowych i wyjściowych. Automatyzację kotłowni komplikuje fakt, że w jednostkach parowych tempo procesów technologicznych jest bardzo wysokie. Główne wartości regulowane to:

- natężenie przepływu i ciśnienie nośnika ciepła (woda lub para);

- rozładowanie w palenisku;

- poziom w zbiorniku zasilającym;

- W ostatnich latach zaostrzone zostały wymagania środowiskowe dotyczące jakości przygotowywanej mieszanki paliwowej, aw konsekwencji temperatury i składu spalin.

Automatyczna regulacja okrętowych kotłów pomocniczych

Informacje ogólne

Jeżeli kotły płomienicowo-płomieniówkowe o dużej pojemności zasobnika dają się w pewnym stopniu sterować ręcznie, to w nowoczesnych kotłach wodnorurowych, reagujących na bardzo małe odchylenia trybów, taka regulacja jest bardzo trudna i prowadzi do dużych strat ciepła.

Podczas pracy kotła bardzo ważne jest zachowanie nominalnych wartości takich parametrów jakościowych jak ciśnienie pary, poziom wody w kotle, ciśnienie i temperatura paliwa, współczynnik nadmiaru powietrza itp. Palenisko powietrzne. Nadmiar wody w kotle zmniejsza wytwarzanie pary, prowadzi do przelewania się wody do przewodu parowego, a utrata wody prowadzi do wypalenia rur, zerwania szwów, pojawienia się pęknięć itp. Zastosowanie automatycznych urządzeń sterujących dla kotłów pomocniczych, wraz z ogólnymi zaletami automatyzacji, eliminuje wymienione wady sterowania ręcznego ...

Regulacji podlegają następujące główne parametry kotła: poziom wody; ciśnienie pary; stosunek powietrza do paliwa, tj. stosunek ilości spalonego paliwa do powietrza.

Regulacja poziomu wody za pomocą regulatora bezpośredniego działania

Obwód sterujący pokazano na rys. 114. Wielkością kontrolowaną jest poziom cieczy w zbiorniku, który zależy od efektu zakłócającego (dopływ cieczy do zbiornika). Uderzenie jest rejestrowane przez element pomiarowy (pływak) i przenoszone przez siłownik (organ) na organ regulacyjny (zawór). Ten ostatni zakrywa lub otwiera przewód odpływowy. Taki układ sterowania nie wymaga zewnętrznego źródła energii do poruszania korpusem regulacyjnym (zaworem). Regulatory takiego systemu nazywane są regulatorami działającymi bezpośrednio lub bezpośrednio.

Regulatory bezpośredniego działania mają zmniejszoną czułość. Są używane, gdy nie jest wymagana specjalna dokładność.Regulator musi znajdować się w pobliżu obiektu regulacji. Stosowane są głównie w systemie grzewczym.

Jeśli wysiłek elementu pomiarowego (czujnika) jest niewystarczający, to w celu wzmocnienia impulsu wytwarzanego przez czujnik, do układu automatycznego sterowania wprowadza się specjalny organ wzmacniający lub wzmacniacz, wykorzystujący różne rodzaje energii pomocniczej. W takim przypadku regulator będzie nazywany regulatorem pośrednim.

Regulacja poziomu wody za pomocą regulatora pośredniego

Schemat ideowy układu automatycznego zasilania kotła z termohydraulicznym regulatorem poziomu wody przedstawiono na rys. 115.

Termohydrauliczna regulacja poziomu odbywa się poprzez działanie elementu pomiarowego (miecha) i elementu regulacyjnego (zaworu), a także termohydraulicznego elementu pomiarowego i przełącznika pompy rezerwowej. Mieszek to elastyczny cylinder o harmonijnym kształcie ze ślepym dnem. Wraz ze zmianą ciśnienia w termohydraulicznym elemencie czujnikowym, dno mieszka, wyginając się w jedną lub drugą stronę, poprzez układ elementów pośrednich oddziałuje na korpus regulacyjny. Element termohydrauliczny (czujnik) składa się z dwóch rur umieszczonych jedna w drugiej. Końce rury zewnętrznej są hermetycznie połączone z rurą wewnętrzną, dzięki czemu powstaje między nimi pierścieniowa przestrzeń, która jest wypełniona wodą destylowaną. Rura wewnętrzna jest połączona z przestrzenią parową i wodną kotła, a rura zewnętrzna jest połączona z wnęką mieszka. Oś czujnika jest ustawiona z pewnym nachyleniem do poziomu wody w kotle, dlatego przy niewielkiej zmianie poziomu wody w kotle poziom w rurce wewnętrznej czujnika znacznie się zmienia. W miarę obniżania się poziomu wody, wewnętrzna rura zostaje wypełniona parą, która oddaje ciepło destylowanej wodzie w przestrzeni pierścieniowej, z której woda odparowuje, co prowadzi do wzrostu ciśnienia i wygięcia dna mieszka. W momencie gdy poziom wody w kotle podnosi się, pary wody destylowanej skraplają się, ciśnienie absorbujące mieszek ponownie się zmienia. Aby zapewnić lepsze odprowadzanie ciepła do otoczenia, zewnętrzna rura elementu czujnikowego (czujnika) jest użebrowana.

Zasada działania tego systemu jest następująca. Wraz ze spadkiem poziomu wody w kotle wzrasta ciśnienie na mieszkach elementu pomiarowego i zawór regulacyjny jest zamknięty. Wypływ wody z układu zasilania kotła do komory grzewczej jest częściowo lub całkowicie zatrzymany, a ilość wody dostarczanej do kotła przez elektryczną pompę zasilającą wzrasta. Jeżeli poziom wody w kotle spadnie pomimo pracy elektrycznej pompy zasilającej, automatycznie włącza się zapasowa pompa pary. Pracą rezerwowej pompy zasilającej steruje regulator aktywacji. Urządzenie regulatora przełączającego pokazano na ryc. 116. Pod działaniem pewnego ciśnienia na mieszki (rys. 116, a), zawór 12 otwiera się i para z kotła wpływa do skrzynki szpulowej pompy zasilającej. Aby zwiększyć czułość regulatora aktywacji pompy, zamiast uszczelnienia trzpienia, w jego korpusie jest zamontowany drugi mieszek 8. Obszar czynny tego mieszka i obszar przepływu zaworu 12 są więc równe. nie są wymagane żadne wysiłki, aby przesunąć zawór. Regulator jest regulowany poprzez zmianę siły sprężyny za pomocą nakrętki. Powietrze podczas regulacji odprowadzane jest przez korek. Ręczne sterowanie reduktorem odbywa się za pomocą śruby 7 i dźwigni kątowej 5. Aby zabezpieczyć zawór sterujący przed ewentualnym zapchaniem, do linii dołączony jest filtr. Kondensacja gromadzi się w cylindrach parowych, gdy parowa pompa tłokowa jest nieaktywna. Pompa jest czyszczona za pomocą kurków 3 i 4 (patrz rys. 115) zainstalowanych we wnękach cylindrów parowych pompy.W pierwszym momencie pracy regulatora ciśnienie pary na pompie będzie niewystarczające do jej pracy, ale ciśnienie w komorze cylindra zapewni skok zaworu 16 (patrz rys. 116, b) i kondensat przez otwór 15 będzie usunięte z cylindra do atmosfery. Gdy pompa rezerwowa działa, gumowa membrana 13 ugnie się pod ciśnieniem wody i działając na zawór poprzez pręt 14, zatrzyma przedmuchiwanie cylindrów. Rozważany pośredni regulator poziomu wody jest znacząco doskonały, zapewniając wystarczającą dokładność regulacji. Wyższą niezawodność regulacji zapewniają regulatory TsNII im. acad. A. I. Krylova.

Hydrauliczny regulator zasilania Centralnego Instytutu Badawczego im. Akademika Kryłowa

Schemat ideowy regulatora zasilania TsNII im. acad. Kryłowa pokazano na ryc. 117. Czujnik elementu pomiarowego (naczynia kondensacyjnego) 1 połączony jest rurociągami z przestrzenią wodno-parową kotła oraz dolną i górną wnęką elementu pomiarowego 2. Zastosowany czynnik roboczy (woda zasilająca) w regulatorze jest czyszczony przez filtr. Gdy regulator jest włączony, na membranę działa siła równa ciężarowi słupa cieczy, skierowana od dołu do góry i równoważona ciężarkami 9 i 10. Z kolei poprzez układ dźwigni steruje wzmacniaczem i działanie pompy zasilającej napędzanej elektrycznie, a także włącza obwód alarmowy i zabezpieczający w odpowiednim czasie.

Korpus wzmacniający typu strumieniowego jest połączony systemem zasilania kotła z wnękami serwomotoru tłokowego. Aby zwiększyć prędkość wody, a co za tym idzie, zwiększyć jej energię kinetyczną, w obudowie wzmacniacza znajduje się dysza. W przypadku kołysania się rury woda przepływa przez dyszę do górnej lub dolnej wnęki siłownika poruszając tłokiem. Tłok poprzez układ dźwigni zmienia wielkość obszaru przepływu zaworu sterującego posuwem.

Twarde sprzężenie zwrotne przywraca równowagę wzmacniacza, czyli ustawia kołyszącą się lampę wzmacniacza w najbliższe środkowe położenie, w którym woda robocza odprowadzana jest przez otwór w obudowie wzmacniacza do ciepłej skrzynki. Zawór sterujący zasilaniem 5 jest utrzymywany przez siłownik w położeniu, w którym utrzymywany jest poziom roboczy w kotle.

Zawór sterujący można otwierać i zamykać ręcznie za pomocą rączki 13. Oprócz omówionych powyżej pośrednich hydraulicznych regulatorów poziomu wody, kotły pomocnicze mogą być wyposażone w pneumatyczne i elektromechaniczne regulatory mocy. Najczęściej stosowane są regulatory elektromechaniczne.

Elektromechaniczny regulator mocy

Schemat regulatora mocy z membranowym elementem pomiarowym przedstawiono na rys. 118. Wraz ze zmianą poziomu wody w kotle czujnik termohydrauliczny wywiera inny impuls ciśnienia na membranę (nie pokazano na rysunku). Siła membrany przenoszona przez iglicę 4 na dźwignię 7, przy normalnym poziomie wody, jest równoważona przez sprężynę 6 sprzężenia zwrotnego.

W takim przypadku elektryczna pompa zasilająca działa normalnie. Gdy poziom wody w kotle spada, ciśnienie hydrostatyczne na membranie wzrasta, igła obraca dźwignię, środkowy styk 2 zamyka się ze stykiem 3 i poprzez odpowiedni przekaźnik elektryczny zwiększa wydajność pompy elektrycznej.

Gdy poziom wody podnosi się, środkowy styk zamyka się ze stykiem 1, a przekaźnik elektryczny zmniejsza wydajność pompy elektrycznej i, jeśli to konieczne, wyłącza ją. Nacisk sprężyny sprzężenia zwrotnego jest regulowany przez obracanie mimośrodu 5, który jest połączony z rewersyjnym silnikiem elektrycznym (serwomotorem) za pomocą reduktora.W zależności od tego, który styk 2 zamyka się, obrót serwomotoru obraca mimośrodową rolkę 5 w taki sposób, że sprężyna sprzężenia zwrotnego ułatwiłaby powrót styku 2 do położenia środkowego przez dźwignię 7. Regulatory tego typu zapewniają bardzo dużą dokładność w regulacji poziomu wody w kotle.

Kontrola ciśnienia pary

W kotłach pomocniczych ciśnienie pary jest regulowane poprzez zmianę ilości spalanego paliwa i dopływu powietrza, tj. poprzez regulację procesu spalania.

Z założenia kontrolery procesu spalania są podzielone na mechaniczne, hydrauliczne, pneumatyczne i elektryczne. Regulatory mechaniczne mają dużą liczbę przekładni mechanicznych, niewystarczającą czułość i nie są stosowane w instalacjach kotłów okrętowych. Regulatory pneumatyczne znalazły niewielkie zastosowanie ze względu na pracochłonność ich regulacji ze względu na dużą liczbę organów regulacyjnych. Zasada utrzymania stałego ciśnienia poprzez hydrauliczne sterowanie spalaniem jest pokazana na schemacie na ryc. 119.

Przy niewielkim wzroście ciśnienia pary w rurociągu impulsowym mieszek elementu pomiarowego wygina się, igła 6 działa na dźwignię dwuramienną, a wahliwa rurka wzmacniacza strumieniowego jest przemieszczana w kierunku osi lewej dyszy odbiorczej. W dolnej wnęce siłownika ciśnienie wzrasta, przesuwając tłok 10 do górnego położenia i poprzez układ dźwigni zamyka zawór 1.

Jednocześnie za pomocą dźwigni 9 następuje ograniczenie dopływu powietrza przez rejestr powietrza (rejestr powietrza nie jest pokazany na rys. 119). Przy niewielkim spadku ciśnienia pary w kotle następuje odwrotny proces. W przypadku awarii regulatora spalanie można sterować ręcznie za pomocą pokrętła 8. W takim przypadku następuje odłączenie siłownika i wzmacniacza. Taki schemat regulacji trybu spalania, w porównaniu z konwencjonalną konserwacją, pozwala uzyskać znaczne oszczędności paliwa, ponieważ ilość spalonego paliwa jest wzajemnie zgodna z ilością powietrza wchodzącego do pieca.

Urządzenia sterujące stosowane w układach automatyki

Termometry rtęciowe, które mogą mierzyć temperatury od 0 do + 500 ° C, mają niewielką wytrzymałość mechaniczną, a ich odczyty często są opóźnione w stosunku do rzeczywistych zmian temperatury; są rzadko używane w automatycznych systemach sterowania.

Termometry cieczowe lub gazowe pokazane na rys. 120 nie ma tych wad. Balon termiczny 1 płynnego termometru (rys. 120, a) jest wypełniony łatwo parującą cieczą (acetonem, chlorometylem lub gazem obojętnym) i komunikuje się z konwencjonalnym manometrem 3 za pomocą kapilary 2, podziałka z wyskalowaną w ° C.

Manometr jest zainstalowany na panelu sterowania, a żarówkę umieszcza się w środowisku, w którym zmienia się temperatura. Wraz ze wzrostem temperatury medium wzrasta ciśnienie w cylindrze, a strzałka, obracając się o pewien kąt, pokazuje prawdziwą temperaturę.

Temperaturę w palenisku i spalin mierzy się zwykle termometrem termoelektrycznym (termoparą), pokazanym na rys. 120, ur.

Termopara składa się z dwóch drutów wykonanych z różnych materiałów, umieszczonych w stalowej obudowie wypełnionej materiałem izolacyjnym. Końce drutów są przylutowane. Gdy temperatura medium zmienia się w różnych przewodach, powstają mikroprądy, prowadzące do zmiany położenia strzałki galwanometru 3 podłączonego do wolnych końców przewodów. Skala galwanometru jest wyskalowana w ° C.

Sygnalizacja i zabezpieczenia układów automatycznej regulacji pracy kotłów pomocniczych odbywa się za pomocą zastosowanego przekaźnika i innych urządzeń.

Przekaźnik termiczny połączony przez urządzenia elektryczne z korpusem regulacyjnym oraz urządzenia do sygnalizacji dźwiękowej i świetlnej pokazano na ryc. 121, a. Termostat jest czujnikiem ograniczającym temperaturę wody lub pary w kotłach. Wewnątrz mosiężnej rurki 3 są zamontowane dwie płaskie sprężyny inwarowe (stop żelazo-nikiel) 5 ze stykami 4. Ustawia się pewną szczelinę. Korpus termostatu wkręca się w oprawę zamontowaną na kontrolowanym obiekcie. Ze względu na to, że Invar ma znacznie niższy współczynnik rozszerzalności liniowej, wraz ze wzrostem temperatury medium sprężyna nie będzie się rozciągała do momentu wybrania szczeliny między nią a odsadzeniem osi 6. impuls będzie przekazywany do obwodu elektrycznego.

W układach automatycznej regulacji kotłów jako czujnik spalania stosowany jest fotoprzekaźnik. Fotoprzekaźnik pokazano na rys. 121, ur.

Zasada działania fotokomórki polega na zmianie rezystancji elektrycznej fotokomórki 14 przy zmianie stopnia jej świecenia. Okulary 16, wkładane do obudowy przekaźnika od strony paleniska, służą do ochrony fotorezystora. Korpus przekaźnika fotoelektrycznego 12 jest przymocowany z przodu kotła za pomocą tulei 15. Do fotorezystora półprzewodnikowego 14 jest podłączony kabel z sieci energetycznej poprzez dławik uszczelniający 17 i panel izolacyjny 13.

Obwód układu zapłonowego paliwa zostaje przerwany, gdy strumień świetlny płomienia spalania zmniejsza rezystancję półprzewodnika. Gdy płomień pęka, rezystancja przewodnika gwałtownie wzrasta, obwód ochronny jest włączany (zawory elektromagnetyczne na układzie paliwowym i zasilającym kotła są zamknięte) i włączany jest obwód alarmowy.

W elektrycznych układach sterowania okrętowych kotłów pomocniczych najczęściej stosuje się przekaźnik elektromagnetyczny.

Przekaźnik elektromagnetyczny pokazano na rys. 121, t. W przypadku przepływu prądu przez cewkę 8, rdzeń 10 przyciąga zworę 9 i zamyka styk 11. W tym przypadku obiekt sterujący włączy się. Gdy cewka jest pozbawiona napięcia, sprężyna sprzężenia zwrotnego 7 otwiera styk, tj. Działa na sterowany obiekt. Taki przekaźnik ma styki normalnie otwarte tj. kontakty, które są otwarte w przypadku braku prądu.

Podobne artykuły

- Okrętowe armatura pomocnicza kotłów

- Kotły skojarzone z odzyskiem ciepła

- Okrętowe kotły odzysknicowe, przeznaczenie, urządzenie

- Kocioł kombinowany pionowy systemu Shukhov

- Pomocniczy kocioł dwuprzewodowy

- Pomocnicze kotły wodnorurowe

- Pomocnicze kotły płomieniówkowe

- Klasyfikacja morskich kotłów pomocniczych

- Główne wskaźniki charakteryzujące kocioł

- Przeznaczenie kotłowni pomocniczej i jej schemat

Ocena 0,00 (0 głosów)

Poziomy automatyzacji

Stopień automatyzacji ustala się przy projektowaniu kotłowni lub przy remoncie / wymianie urządzeń. Może się wahać od sterowania ręcznego opartego na odczytach oprzyrządowania do w pełni automatycznego sterowania opartego na algorytmach zależnych od pogody. Poziom automatyzacji determinowany jest przede wszystkim przeznaczeniem, mocą i cechami funkcjonalnymi pracy urządzeń.

Nowoczesna automatyzacja pracy kotłowni zakłada podejście zintegrowane - podsystemy sterowania i regulacji poszczególnych procesów technologicznych są połączone w jedną sieć ze sterowaniem grupami funkcjonalnymi.

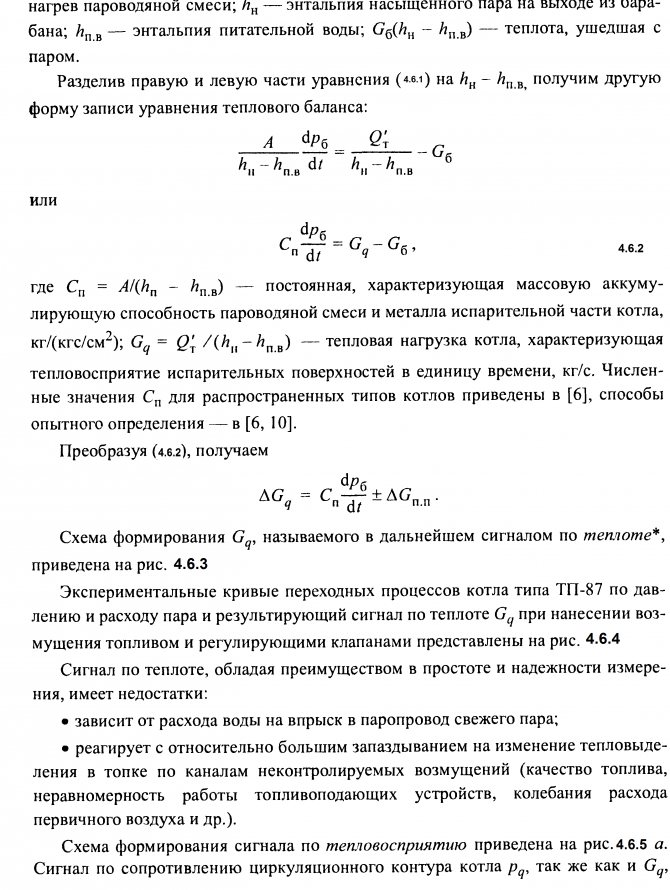

4.1. Podstawowe zasady automatyzacji kotłów

Niezawodna, ekonomiczna i bezpieczna eksploatacja kotłowni przy minimalnej liczbie personelu obsługowego może być prowadzona tylko w obecności regulacji termicznej, automatycznej regulacji i sterowania procesami technologicznymi, sygnalizacji i ochrony urządzeń [8].

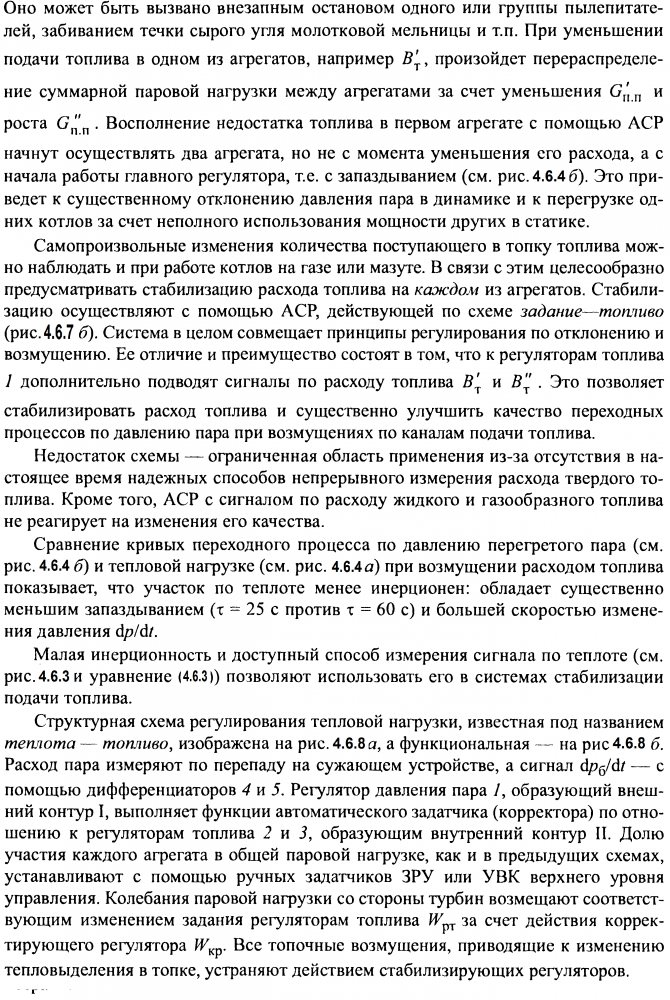

Główne decyzje dotyczące automatyzacji kotłowni podejmowane są w trakcie opracowywania schematów automatyki (schematy funkcjonalne). Schematy automatyzacji są opracowywane po zaprojektowaniu schematów ciepłowniczych i podjęciu decyzji o wyborze głównego i pomocniczego wyposażenia kotłowni, jej mechanizacji i komunikacji ciepłowniczej. W skład podstawowego wyposażenia wchodzi zespół kotłowy, wyrzutnie i wentylatory, a w wyposażeniu pomocniczym zespół pompowo-odpowietrzający, chemiczna stacja uzdatniania wody, węzeł cieplny, pompownia kondensatu, rozdzielnia gazu, olej opałowy (węgiel) magazyn i zapas paliwa.

Zakres automatyzacji jest zgodny z SNiP II-35-76 (sekcja 15 - „Automatyka”) oraz wymaganiami producentów termicznego sprzętu mechanicznego.

Poziom automatyzacji kotłowni zależy od następujących głównych czynników technicznych:

- rodzaj kotła (parowy, gorąca woda, kombinowany - parowo-wodny);

- projekt kotła i jego wyposażenia (walczak, przepływ bezpośredni, żeliwna sekcja ciśnieniowa, itp.), rodzaj ciągu itp.; rodzaj paliwa (stałe, ciekłe, gazowe, mieszane - olej napędowy, pył) oraz typ urządzenia spalającego paliwo (JST);

- charakter obciążeń cieplnych (przemysłowe, grzewcze, indywidualne itp.);

- ilość kotłów w kotłowni.

Podczas opracowywania schematu automatyzacji zapewnione są główne podsystemy automatycznego sterowania, ochrony technologicznej, zdalnego sterowania, sterowania ciepłownictwem, blokowania technologicznego i sygnalizacji.

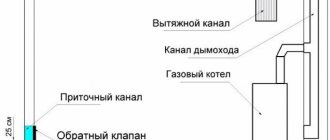

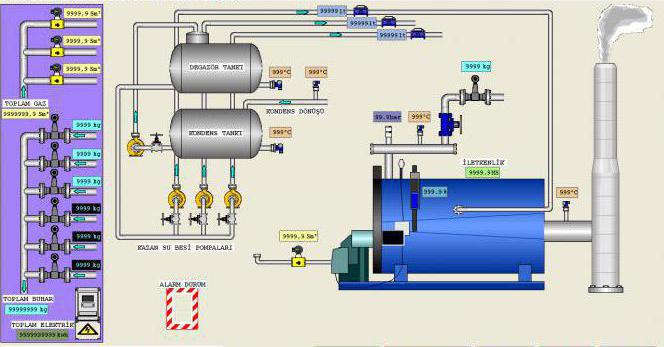

Struktura ogólna

Automatyka kotłowni oparta jest na dwupoziomowym schemacie sterowania. Poziom dolny (terenowy) obejmuje urządzenia automatyki lokalnej oparte na programowalnych mikrokontrolerach realizujących zabezpieczenia techniczne i blokowanie, regulację i zmianę parametrów, przetworniki pierwotne wielkości fizycznych. Obejmuje to również sprzęt do konwersji, kodowania i przesyłania danych informacyjnych.

Poziom górny może być przedstawiony w postaci graficznego terminala wbudowanego w szafę sterowniczą lub zautomatyzowanego stanowiska operatorskiego opartego na komputerze osobistym. Wyświetlane są tutaj wszystkie informacje z niskopoziomowych mikrokontrolerów i czujników systemowych oraz wprowadzane są polecenia operacyjne, regulacje i ustawienia. Oprócz dyspozytowania procesu rozwiązuje się zadania optymalizacji trybów, diagnostyki warunków technicznych, analizy wskaźników ekonomicznych, archiwizacji i przechowywania danych. W razie potrzeby informacje są przekazywane do ogólnego systemu zarządzania przedsiębiorstwem (MRP / ERP) lub do rozliczenia.

Cechy charakterystyczne

Ochrona technologiczna. System automatycznego wprowadzania i wyprowadzania zabezpieczeń zapewnia możliwość normalnej pracy urządzeń technologicznych we wszystkich trybach pracy, w tym w trybach rozruchu, bez ingerencji personelu w działanie zabezpieczeń. Część interfejsowa podsystemu zabezpieczeń technologicznych i blokad jest wykonana w formie dogodnej dla zrozumienia algorytmu oraz pozwalającej szybko i sprawnie zrozumieć przyczyny działania zabezpieczeń lub blokad.

Zabezpieczenia technologiczne obejmują:

- automatyczne i autoryzowane ręczne włączanie / wyłączanie,

- autoryzowana regulacja ustawień zabezpieczeń

- kontrola działania i rejestracja pierwotnej przyczyny aktywacji

- tworzenie protokołów sytuacji awaryjnych, rejestrowanie zmian parametrów analogowych i dyskretnych przed i po wypadku.

Zautomatyzowany podsystem do sterowania palnikiem kotła (SAUG). Cechą podsystemu jest jego głęboka integracja z PTK KRUG-2000... SAUG pozwala na automatyczne sprawdzanie szczelności armatury gazowej i zapalanie palników, a także wdrażanie wymagań dokumentów regulacyjnych dotyczących bezpiecznej eksploatacji urządzeń gazowych jednostek kotłowych. Aby uzyskać więcej informacji o podsystemie, zobacz stronę Podsystem kontroli zapłonu palnika zespołu kotła (SAUG).

Automatyczna regulacja. Sterowniki automatyczne zapewniają nowoczesne rozwiązania systemowe zapewniające ich stabilną pracę w zakresie dopuszczalnych obciążeń, takie jak:

- realizacja wielopętlowych obwodów sterujących i sterujących z sygnałami korekcyjnymi

- algorytmy przełączania z jednego rodzaju paliwa na inny

- możliwość zmiany nastawianych parametrów i siłowników

- korekta odniesienia do regulatora powietrza spalania zgodnie z zawartością tlenu, zużyciem i rodzajem spalanego paliwa

- logiczne obwody sterowania i blokady technologiczne, zapewniające bezpieczeństwo regulatorów w trybie normalnym i przejściowym

- różne rodzaje wyważania

- sygnalizacja awarii

- obsługa nieprawidłowych parametrów

- tryby śledzenia itp.

Kontrola mechanizmów wykonawczych (MI). Sterowanie MI odbywa się z uwzględnieniem priorytetów przychodzących sygnałów. Sygnały ochrony procesu mają najwyższy priorytet. Kolejnym priorytetem są polecenia zadań logicznych (blokady normalnej pracy). Następnie - polecenia sterujące operatora. Zdalne sterowanie MI odbywa się z ramek wideo, na których wyświetlany jest odpowiedni sprzęt, za pomocą wirtualnych paneli sterujących, manipulatora typu „myszka” lub funkcjonalnej klawiatury. Zapewnione są funkcje sterowania grupowego IM.

Automatyzacja wyposażenia kotłów

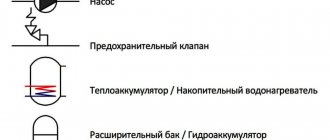

Współczesny rynek jest szeroko reprezentowany zarówno przez pojedyncze urządzenia i urządzenia, jak i przez krajowe i importowane zestawy automatyczne do kotłów parowych i ciepłej wody. Narzędzia automatyzacji obejmują:

- sprzęt do kontroli zapłonu i obecność płomienia, uruchamianie i sterowanie procesem spalania paliwa w komorze spalania kotła;

- specjalistyczne czujniki (mierniki ciągu, czujniki temperatury i ciśnienia, analizatory gazów itp.);

- siłowniki (zawory elektromagnetyczne, przekaźniki, serwonapędy, przetwornice częstotliwości);

- panele sterujące do kotłów i ogólnego wyposażenia kotłów (konsole, schematy synoptyczne czujników);

- szafy rozdzielcze, linie komunikacyjne i zasilające.

Przy wyborze technicznych środków sterowania i monitoringu należy zwrócić szczególną uwagę na automatykę bezpieczeństwa, która wyklucza zaistnienie sytuacji anormalnych i awaryjnych.

Zasada działania automatyki kotła

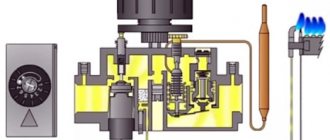

Zasada działania automatyki kotła gazowego jest prosta. Warto wziąć pod uwagę, że zarówno zagraniczni, jak i rosyjscy producenci stosują w swoich produktach tę samą zasadę działania, chociaż urządzenia mogą być konstrukcyjnie różne. Za najprostszą i najbardziej niezawodną automatykę kotła uważa się automatyczne zawory gazowe włoskich producentów.

Tak więc zasada działania automatyki kotła jest następująca:

- Wszystkie elementy konstrukcyjne umieszczone są w jednej obudowie, do której podłączone są gazociągi. Dodatkowo do urządzenia podłączona jest kapilara z czujników ciągu i temperatury (termopary), przewód doprowadzający gaz do zapalarki oraz przewód od elementu piezoelektrycznego.

- Wewnątrz znajduje się elektrozawór odcinający, którego stan normalny to „zamknięty”, a także regulator ciśnienia gazu i zawór sprężynowy. Każdy automatyczny kocioł gazowy wyposażony w kombinowany zawór gazowy jest uruchamiany ręcznie.Początkowo ścieżka paliwowa jest zamykana przez zawór elektromagnetyczny. Trzymając myjkę wciskamy przycisk urządzenia piezoelektrycznego i odpalamy zapalnik, który podgrzewa element termoczuły przez 30 sekund. Generuje napięcie, które utrzymuje zawór elektromagnetyczny otwarty, po czym można zwolnić podkładkę regulacyjną.

- Następnie ustawiamy podkładkę na wymaganym podziale i tym samym otwieramy dostęp do paliwa do palnika, który jest niezależnie zapalany z zapalarki. Ponieważ automatyzacja kotłów gazowych ma na celu utrzymanie zadanej temperatury chłodziwa, interwencja człowieka nie jest już wymagana. Zasada jest tutaj następująca: medium w układzie kapilarnym rozszerza się po podgrzaniu i działa na zawór sprężynowy, zamykając go po osiągnięciu wysokiej temperatury.

- Palnik jest wygaszany do czasu ostygnięcia termopary i wznowienia dopływu gazu.

Zasada działania automatyki kotła gazowego jest prosta. Warto wziąć pod uwagę, że zarówno zagraniczni, jak i rosyjscy producenci stosują w swoich produktach tę samą zasadę działania, chociaż urządzenia mogą być konstrukcyjnie różne. Za najprostszą i najbardziej niezawodną automatykę kotła uważa się automatyczne zawory gazowe włoskich producentów.

Podsystemy i funkcje

Każdy schemat automatyzacji kotłowni obejmuje podsystemy sterowania, regulacji i ochrony. Regulacja odbywa się poprzez utrzymanie optymalnego trybu spalania poprzez ustawienie podciśnienia w palenisku, natężenia przepływu powietrza pierwotnego oraz parametrów chłodziwa (temperatura, ciśnienie, natężenie przepływu). Podsystem sterowania wyprowadza rzeczywiste dane o działaniu sprzętu do interfejsu człowiek-maszyna. Urządzenia zabezpieczające gwarantują zapobieganie sytuacjom awaryjnym w przypadku naruszenia normalnych warunków pracy, zasilenia sygnalizacji świetlnej, dźwiękowej lub wyłączenia jednostek kotłowych z ustaleniem przyczyny (na wyświetlaczu graficznym, schemat mnemoniczny, tablica) .

Protokoły komunikacyjne

Automatyzacja kotłowni w oparciu o mikrokontrolery minimalizuje wykorzystanie przekaźników przełączających i sterujących linii zasilających w obwodzie funkcjonalnym. Sieć przemysłowa ze specjalnym interfejsem i protokołem przesyłania danych służy do komunikacji górnego i dolnego poziomu zautomatyzowanego systemu sterowania, przesyłania informacji między czujnikami i sterownikami oraz przesyłania poleceń do urządzeń wykonawczych. Najpopularniejszymi standardami są Modbus i Profibus. Są kompatybilne z większością sprzętu używanego do automatyzacji obiektów zaopatrzenia w ciepło. Wyróżniają się wysokimi wskaźnikami rzetelności przekazu informacji, prostymi i zrozumiałymi zasadami działania.

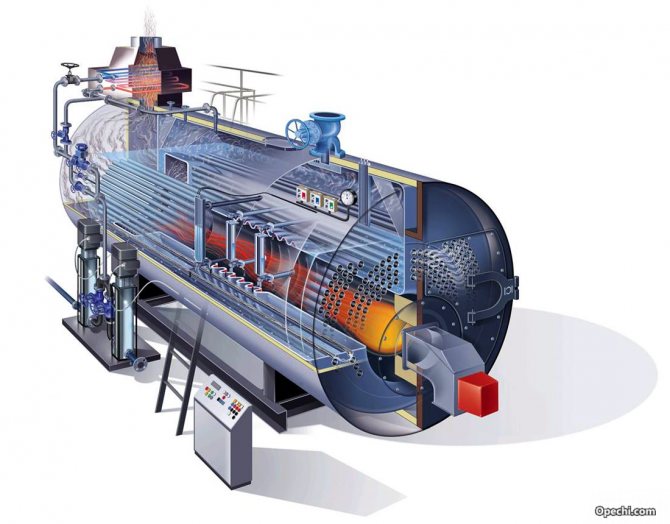

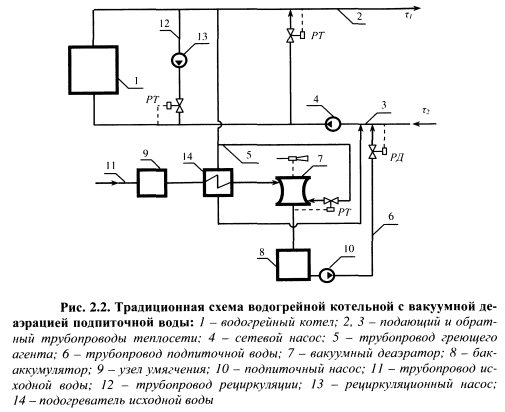

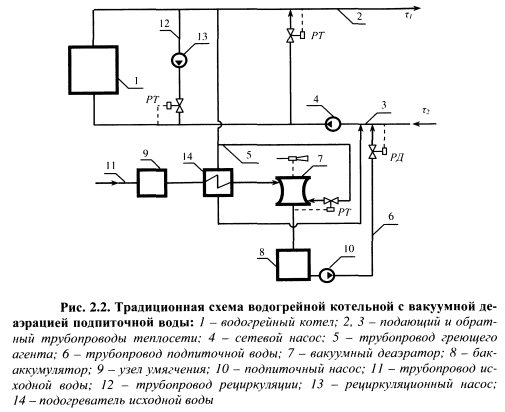

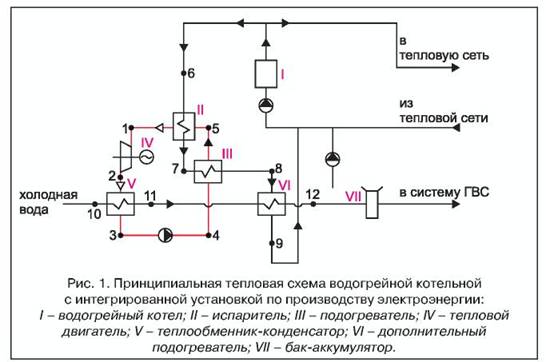

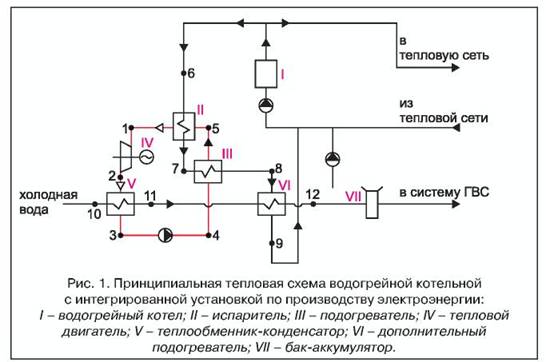

3.2.1. Schematy cieplne kotłowni z kotłami wodnymi i podstawy ich obliczeń

Aby zmniejszyć zużycie wody zasilającej podczas ciągłego odsalania, stosuje się dwustopniowe odparowanie.

Woda z powrotu sieci ciepłowniczych trafia do pomp sieciowych.

Aby wyrównać tryb przygotowania ciepłej wody, a także ograniczyć i wyrównać ciśnienie w instalacjach ciepłej i zimnej wody w kotłowniach grzewczych, przewiduje się zainstalowanie zbiorników buforowych. Woda jest do nich dostarczana przez pompy uzupełniające ze zbiornika, co kompensuje straty w sieciach.

Tylna zapora ogniowa w górnej części paleniska jest rzadka i tworzy tak zwany przegrzebek. W tym przypadku wartości przepustowości odnoszą się do 0,5: 0,7: 1: 2. Stosowane są jako zawory odcinające dla przelotów o średnicy do mm.

Zamiast membrany dławiącej pokazanej na schemacie pożądane jest wykonanie przejścia rurociągu na mniejszą średnicę. Sieci ciepłownicze są dwojakiego rodzaju: zamknięte i otwarte.

Diagramy termiczne mogą być podstawowe, szczegółowe i działające lub instalacyjne. W zależności od rodzaju nośnika ciepła kotłownie są podzielone na ogrzewanie gorącą wodą, parą i parą wodną.Rury ekranowe pieca znajdują się w strefie wysokich temperatur, dlatego konieczne jest intensywne odprowadzanie ciepła za pomocą wody krążącej w tych rurach. Jakość przygotowania wody do uzupełnienia otwartego systemu grzewczego powinna być znacznie wyższa niż jakość wody do uzupełnienia systemu zamkniętego, ponieważ w przypadku zaopatrzenia w ciepłą wodę obowiązują takie same wymagania, jak w przypadku wody pitnej. Sieciowa pompa obiegowa zamontowana na powrocie zapewnia dopływ wody zasilającej do kotła, a następnie do instalacji grzewczej.

Schematy kotłowni

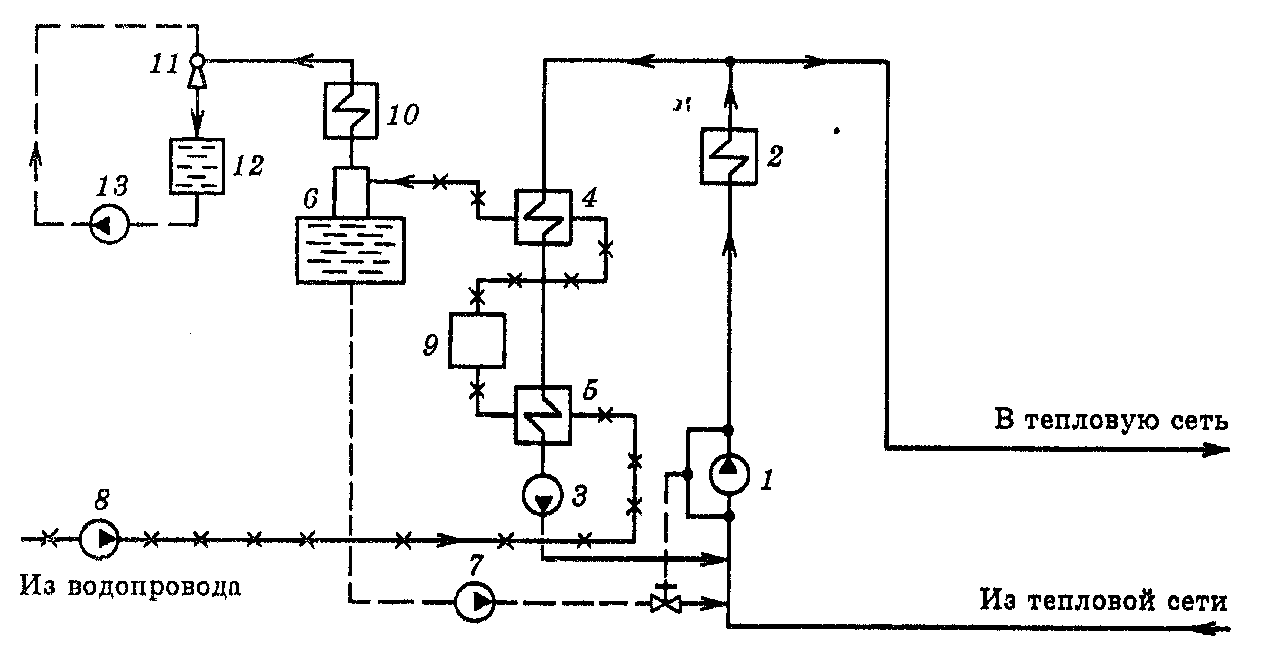

Schemat kotłowni parowej składa się z dwóch obwodów: 1 do wytwarzania pary i 2 do wytwarzania gorącej wody. Budowa kotłowni z kotłami parowymi i gorącą wodą jest ekonomicznie wykonalna tylko wtedy, gdy łączna moc grzewcza kotłowni przekracza 50 MW. Żywotność kotłowni można znacznie zwiększyć, jeśli sterowanie zostanie podzielone. Jednak część popiołu w postaci płynnego i pastowatego żużla wraz z niespalonymi cząstkami paliwa, spaliny są wychwytywane i usuwane z komory spalania. Ilość zmieszanej wody jest regulowana za pomocą zaworu 5 w zależności od wielkości obciążenia cieplnego.

Schematy cieplne kotłowni ciepłej wody można podzielić według technologii na dwa typy i kilka podgatunków. Jeden odgazowywacz służy do przygotowania wody zasilającej kocioł oraz wody zasilającej z sieci grzewczej. Podciśnienie w odgazowywaczu jest utrzymywane poprzez zasysanie mieszaniny powietrza i pary z kolumny odgazowywacza za pomocą eżektora ze strumieniem wody. Wstępne uzdatnianie wody nazywa się uzdatnianiem wody, a uzdatniona woda nadająca się do zasilania kotłów nazywana jest wodą odżywczą. Regulator PID utrzymuje stałą temperaturę wody na wylotach szybkoobrotowych podgrzewaczy wody poprzez płynną zmianę temperatury wody grzewczej. ✅ Kotłownia w prywatnym domu 180 mkw. I ciepłą wodą podłogę.

Oszczędność energii i społeczne skutki automatyzacji

Automatyzacja kotłowni całkowicie eliminuje możliwość wypadków przy zniszczeniu struktur kapitałowych, śmierci personelu serwisowego. ACS jest w stanie zapewnić normalną pracę sprzętu przez całą dobę, minimalizując wpływ czynnika ludzkiego.

W świetle ciągłego wzrostu cen surowców paliwowych, energooszczędny efekt automatyzacji ma niemałe znaczenie. Oszczędność gazu ziemnego sięgająca nawet 25% w sezonie grzewczym zapewnia:

- optymalny stosunek „gaz / powietrze” w mieszance paliwowej we wszystkich trybach pracy kotłowni, poprawka na poziom zawartości tlenu w produktach spalania;

- możliwość dostosowania nie tylko kotłów, ale także palników gazowych;

- regulacja nie tylko temperaturą i ciśnieniem chłodziwa na wlocie i wylocie kotłów, ale także uwzględniająca parametry środowiskowe (technologie pogodowe).

Ponadto automatyzacja pozwala na wdrożenie energooszczędnego algorytmu ogrzewania pomieszczeń niemieszkalnych lub budynków, które nie są używane w weekendy i święta.

Schematy kotłowni

Mieszanina wodno-parowa usuwana z głowicy odgazowywacza przechodzi przez wymiennik ciepła - chłodnicę pary.

Odgazowywacze próżniowe są często instalowane w kotłowniach z kotłami na gorącą wodę. Sporządź schemat zaopatrzenia w ciepło. Pompa zasilająca dostarcza wodę z odgazowywacza wody zasilającej do kotłów parowych i wtryskuje ją do ChRL.

Jeśli na wewnętrznych ściankach rur ściennych tworzy się kamień, utrudnia to przenoszenie ciepła z żarzących się produktów spalania do wody lub pary i może prowadzić do przegrzania metalu i pęknięcia rur pod wpływem ciśnienia wewnętrznego. Ponieważ zużycie wody w systemie otwartym jest nierównomierne w czasie, w celu dostosowania dziennego harmonogramu obciążeń dostarczania ciepłej wody i zmniejszenia szacowanej wydajności kotłów i urządzeń do uzdatniania wody, konieczne jest zainstalowanie odpowietrzonych zbiorników ciepłej wody.Recyrkulacja jest niezbędna do podgrzania wody na wlocie do kotłów stalowych do temperatury wyższej od temperatury punktu rosy, której wartości zależą od rodzaju paliwa, a także do utrzymania stałego przepływu wody przez kotły.

Przy okresowych przedmuchach woda zawierająca znaczną ilość szlamu kierowana jest do bełkotki ekspandera okresowego przedmuchu, skąd wytworzona para jest odprowadzana do atmosfery, a pozostała część wody wraz ze szlamem odprowadzana jest do kanalizacji. Przy obliczaniu schematu cieplnego kotłowni wodnej, gdy nie ma przemian fazowych mediów ogrzewanych i chłodzonych, równanie bilansu cieplnego w ogólnej postaci można zapisać następująco: 3. Takie warunki niekiedy narzucają konieczność stosowania zwiększona liczba pomp w obiegach cieplnych kotłowni - zimowe i letnie pompy sieciowe, pompowe, recyrkulacyjne i uzupełniające, także zimowe i letnie.

Alternatywne źródła odnawialne, takie jak słońce, wiatr, woda, woda deszczowa i biomasa, mają jedynie niewielki udział w całkowitym zużyciu energii, mimo że szybko rośnie. Minimalizuje to futro. Jeśli ciśnienie wody spadnie do 0,03 MPa, wówczas przy tym ciśnieniu woda będzie wrzeć w temperaturze 68,7 ° C. W nich para oddaje ciepło do wody zasilającej, skrapla się, a kondensat wlewa się do ogólnego strumienia wody zasilającej.

Ogólne rozważania projektowe

Obiegi grzewcze, w których zmienia się przepływ wody przez kocioł. Ponadto podgrzana woda sieciowa przepływa rurociągami do konsumenta. Ogólnie rzecz biorąc, kotłownia to połączenie kotła, kotłów i wyposażenia, w tym następujących urządzeń.

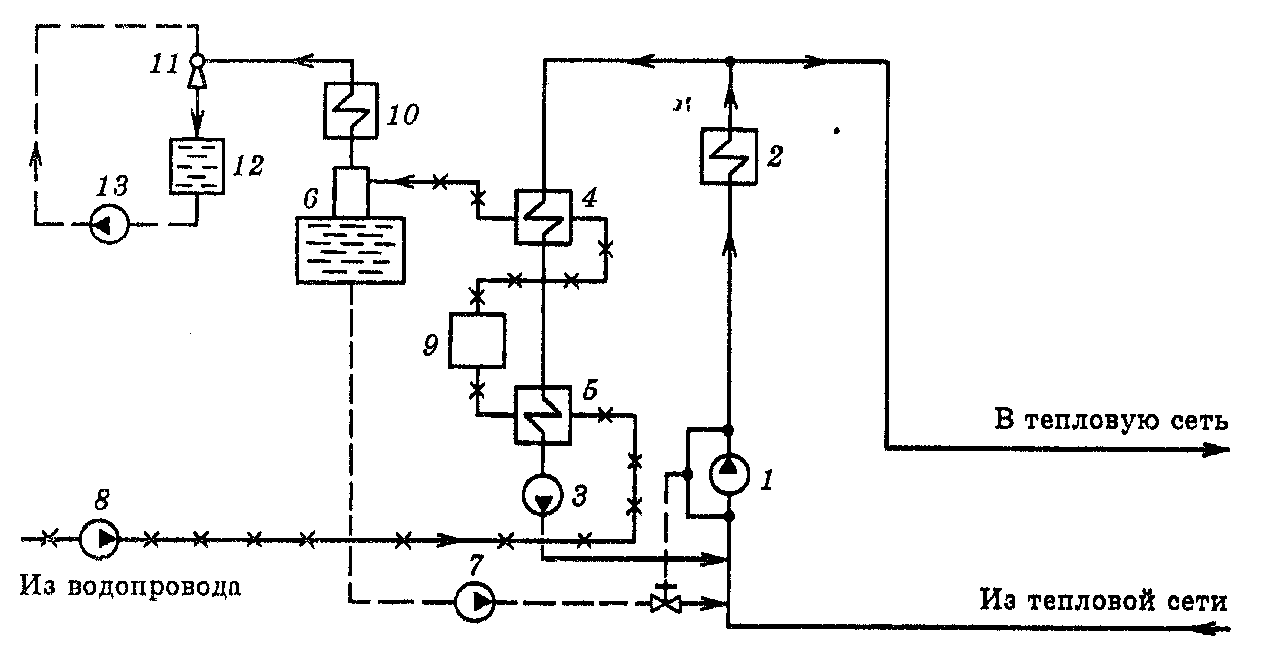

Jeśli kotłownia parowa obsługuje otwarte sieci wodne, obwód termiczny przewiduje instalację dwóch odgazowywaczy - do zasilania i wody uzupełniającej. Sieciowa pompa obiegowa zamontowana na powrocie zapewnia dopływ wody zasilającej do kotła, a następnie do instalacji grzewczej. Data dodania:; wyświetlenia:;. Schemat ideowy kotłowni z kotłami parowymi zasilającymi parę i gorącą wodę 1 - kotły; 2 - ROU, 3 - zawór sterujący, 4 - wymiennik ciepła para-woda, 5 - spust kondensatu, 6 - pompa sieciowa, 7 - filtr, 8 - regulator uzupełniania, 9 - odgazowywacz, 10 - pompa zasilająca, 11 - chemikalia urządzenia do uzdatniania wody, 12 - pompa uzupełniająca Kotły parowo-wodne, zwane również mieszanymi, wyposażone są w ww. typy kotłów parowo-wodnych lub kombinowanych np. przeznaczony do wytwarzania pary na potrzeby technologiczne oraz ciepłej wody do celów ogrzewania, wentylacji i ciepłego powietrza. Dziwny schemat kotłowni