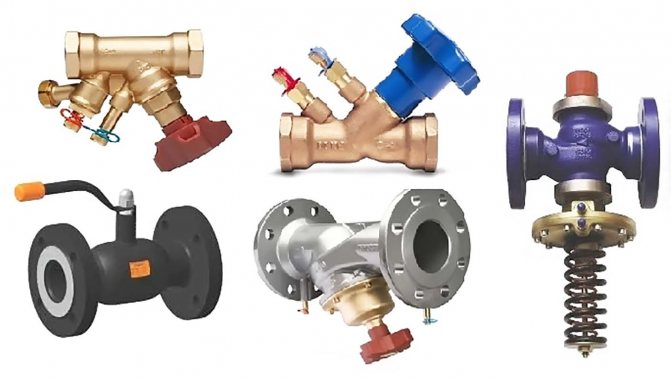

Rodzaje zaworów regulacyjnych

Ze względu na swoje cechy konstrukcyjne zawory regulacyjne są bardzo podobne do zaworów odcinających. Dlatego te elementy często mają tę samą markę. Urządzenia regulacyjne dzielą się na 2 typy:

- redukcja, która działa w celu zmniejszenia ciśnienia czynnika roboczego;

- odcinanie i regulacja.

Teraz o rodzajach zaworów sterujących. Najpopularniejszym typem są zawory regulacyjne, które są również podzielone na kilka podgatunków:

- punkty kontrolne;

- kąt;

- mieszanie, z trójdrożną konstrukcją.

Pozostałe typy urządzeń sterujących obejmują zawory odcinające i regulacyjne, regulatory ciśnienia bezpośredniego działania i regulatory poziomu.

Wszystkie te urządzenia opisano bardziej szczegółowo poniżej.

Zawory spustowe i bezpieczeństwa.

Zawory bezpieczeństwa i spustowe urządzenia do automatycznego zmniejszania ciśnienia w zamkniętych zbiornikach, gdy osiągnie niebezpieczną granicę. Zawory te są stosowane w szerokiej gamie urządzeń technicznych od ekspresów do kawy, dzbanków ciśnieniowych i kotłów grzewczych po elektrownie, w których ciśnienie osiąga 30 MPa, oraz w układach hydrauliki siłowej, w których ciśnienie może dochodzić do 70 MPa. Istnieje pewna różnica między zaworami bezpieczeństwa a zaworami spustowymi. Zawór bezpieczeństwa to specjalny rodzaj sprężynowego zaworu spustowego, który jest zaprojektowany tak, aby otwierał się na chwilę w celu uwolnienia dużej ilości pary lub gazu na raz, a następnie gwałtownie ponownie się zamknął. Zawory spustowe służą do komunikacji z atmosferą w układach ciekłych oraz zawory upustowe w układach gazowych i parowych pod wysokim ciśnieniem.

Zawór spustowy otwiera się nieznacznie, gdy ciśnienie w zbiorniku osiąga ustawioną (niską) wartość i powoli zwiększa uwalnianie płynu w miarę wzrostu ciśnienia. Zawór spustowy jest zwykle używany, gdy jest niepożądane lub nie jest konieczne uwolnienie dużych ilości płynu roboczego.

Cechy działania zaworów sterujących

Jak wspomniano wcześniej, zawory regulacyjne należą do najpopularniejszych typów urządzeń odcinających. Ich główną funkcją jest zmiana ciśnienia medium przepływającego przez określony system rurociągów. Zakres tych urządzeń:

- systemy hydrauliczne;

- systemy zaopatrzenia w gaz;

- autostrady zaprojektowane do transportu produktów ropopochodnych i substancji gazowych.

Materiał użyty do produkcji tych okuć może być zróżnicowany: mosiądz, żeliwo, stal, stopy wysokostopowe. Wybór konkretnej wersji zależy od systemu rurociągów i otaczającego go środowiska.

Wszystkie zawory sterujące są podzielone na 2 typy w zależności od charakterystyki ich pracy:

- z napędem ręcznym, gdzie sterowanie odbywa się za pomocą specjalnie wbudowanego koła ręcznego, które w razie potrzeby należy obrócić własnymi rękami. W przypadku rur o dużych parametrach ta opcja praktycznie nie jest używana, ponieważ uruchomienie urządzenia regulacyjnego wymaga znacznego wysiłku;

- ze sterowaniem automatycznym, gdzie praca wykonywana jest dzięki wbudowanemu napędowi hydraulicznemu, pneumatycznemu lub elektrycznemu. Aby zapewnić terminowe działanie żaluzji, urządzenie regulacyjne zawiera czujniki, które mierzą istniejące ciśnienie w systemie.

Istnieje również klasyfikacja zaworów regulacyjnych w zależności od ich kształtu:

- punkty kontrolne są zainstalowane na prostym rurociągu i w żaden sposób nie wpływają na kierunek medium;

- kątowy zmienia kierunek medium, a tym samym samego rurociągu o 90˚;

- rury mieszające obejmują w swojej konstrukcji 3 odgałęzienia, które są dwoma czynnikami roboczymi we wspólnym przepływie.

Cechy i zalety

- Prostota projektowania.

- Wyjątkowo małe straty ciśnienia przy dużych przepływach.

- Dokładność regulacji przy małych natężeniach przepływu dla wszystkich średnic.

- Nadaje się do wszystkich płynów naturalnych, wody morskiej, ścieków przemysłowych.

- Szeroka gama materiałów, powłok i typów membran.

- Wszystkie modele zaworów mogą pełnić różnorodne funkcje sterujące, gdy używane są regulatory Dorot Pilot.

- mała wrażliwość na wady w obszarze uszczelnienia (membrana jest elastyczna i kompensuje te wady).

- Membrana nie jest skierowana i dlatego nie może pozostać otwarta ani zakleszczyć się w żadnej pozycji.

- Zintegrowany filtr z automatycznym płukaniem w przewodzie sterującym eliminuje potrzebę stosowania filtrów zewnętrznych.

- Zawory od 20 do 700 mm, ciśnienie robocze od 0,2 do 25 AT.

- Wszystkie modele posiadają certyfikat GOST-R.

Zasada działania zaworów odcinających i regulacyjnych

Głównym celem zaworów odcinająco-regulacyjnych jest regulacja czynnika roboczego w rurociągu i zmiana jego natężenia przepływu. Ten zawór sterujący może być stosowany w następujących systemach:

- sieci ciepłownicze i ciepłej wody;

- centralne i indywidualne punkty grzewcze;

- system wentylacji.

Dla każdego z warunków istnieje określony typ wykonania i zastosowany materiał.

Zawory grzybkowe to uniwersalne urządzenia sterujące. Wynika to z faktu, że nie tylko kontrolują one natężenie przepływu medium używanego w rurociągu, ale również pełnią funkcję odcinającą, która może całkowicie odciąć przepływ.

Rozważmy zasadę działania zaworów odcinających i regulacyjnych: wewnątrz korpusu element odcinający porusza się na skutek obrotu trzpienia, który jest wprawiany w ruch własnoręcznie lub za pomocą dostarczonego napędu . Cechą tego urządzenia regulacyjnego jest obecność uszczelki, dzięki której po opuszczeniu trzpienia układ jest całkowicie uszczelniony.

Zawory odcinające i regulacyjne mają szereg zalet, z których najważniejsze to łatwość obsługi i konserwacji, niezawodność w działaniu. Montaż urządzeń regulacyjnych jest możliwy nie tylko na standardowych rurociągach, ale także na autostradach o niestandardowych kątach i łukach. Ponadto często są wykorzystywane do pracy w agresywnych środowiskach.

Konstrukcja zaworu i zasada działania

Zasada działania zaworu odcinającego polega na dosłownym „odcięciu” dalszego przepływu zawartości rur w sytuacjach awaryjnych. To urządzenie jest zaprojektowane w taki sposób, aby było uruchamiane natychmiast po wystawieniu na kontakt z operatorem lub w trybie automatycznym.

Najlepszym przykładem tego typu konstrukcji zaworu odcinającego jest zawór odcinający jednorazowego użytku. Urządzenie takiej jednostki zapewnia obecność czterech głównych elementów:

- górna część zaworu wyposażona w specjalne „gniazdo” do montażu urządzenia odcinającego;

- system podejść w bocznych częściach jednostki dla szybkiego przepływu płynu;

- centralna część zaworowa;

- element bazowy z podkładką odprowadzającą wilgoć, aby zapobiec wyciekom i kondensacji.

Taka prosta i jednocześnie niezawodna konstrukcja pozwala skutecznie odciąć dopływ zawartości w rurach. Priorytetowymi obszarami zastosowania zaworów odcinających są systemy filtracji i oczyszczania wody. Częste awarie w tych obwodach stały się głównym impulsem do rozwoju tego typu zaworów.

Regulatory ciśnienia bezpośredniego działania

Wymagany jest regulator ciśnienia bezpośredniego działania, aby automatycznie utrzymywać wymaganą różnicę ciśnień w jednej z sekcji systemu.

Ten zawór sterujący jest podzielony na 2 typy:

- dla siebie;

- po sobie.

Regulator ciśnienia składa się z korpusu, zaworu dwugniazdowego, pokrywy wraz z dławnicą, mechanizmu obciążającego i siłownika membranowego.

Cechą konstrukcyjną takich zaworów regulacyjnych jest obecność dwóch zaworów jednocześnie na jednym trzpieniu. Ta cecha jest konieczna, aby zrównoważyć wskaźnik ciśnienia czynnika roboczego na zaworze i odpowiednio na trzpieniu.

Oba typy regulatorów różnią się od siebie jedynie położeniem zaworów względem gniazd. Zawory sterujące „po sobie” pod wpływem ciśnienia z mechanizmu obciążającego, dzięki zaworom, tworzą przejście w gniazdach. Istota działania tego urządzenia regulacyjnego jest dość prosta: kiedy czynnik roboczy wchodzi do niego, obszar przepływu jest w stanie otwartym, więc przechodzi przez niego do rurociągu. Tam następuje wzrost wskaźnika ciśnienia, który przesuwa się wzdłuż rurki impulsowej do membrany i wytwarza obciążenie dla trzpienia w kierunku przeciwnym do efektu obciążenia dźwigni. Po osiągnięciu siły większej niż siła obciążenia, ruch trzpienia będzie skierowany w dół, a zawory zamkną otwory w korpusie.

Dostosowując taki zawór sterujący do określonego wskaźnika ciśnienia, konieczne jest wybranie wielkości ładunku i jego położenia na dźwigni.

Różnica między zasadą działania zaworów regulacyjnych „do siebie” od poprzedniego typu w zaworach zamkniętych pod wpływem istniejącego obciążenia. Gdy ciśnienie w układzie wzrasta, to gdy jest przenoszone przez rurkę impulsową na membranę, a tym samym na pręcie powstaje siła w kierunku przeciwnym do działania obciążenia. Prowadzi to do otwarcia zaworów, co z kolei prowadzi do wycofania czynnika roboczego za nimi. Oznacza to, że ciśnienie w układzie zaczyna spadać.

Naprawa zaworów sterujących i odcinających

Naprawa zaworów regulacyjnych i odcinających wykonywana jest dopiero po ich usunięciu z rurociągu technologicznego. Dopuszczalna jest mała naprawa zaworu na miejscu, są to:

- uszczelnienie dławnicowe;

- Zdejmowanie osłon zaworów w celu sprawdzenia wewnętrznych elementów regulatora.

Rejestracja zamówienia - zezwolenie na remont, prace niebezpieczne gazowe, wyłączenie zaworów regulacyjnych z zaworami odcinającymi, wyzwolenie ciśnienia resztkowego na odłączonym odcinku rurociągu, a także przygotowanie (przepłukanie, naparowanie) zaworu do naprawy jest wykonywany przez personel technologiczny. Demontaż i montaż zaworu do naprawy wykonuje serwis głównego mechanika.

Nie luzować ani nie dokręcać nakrętki dławnicy na zaworze regulacyjnym, który nie jest zamknięty.

Wykonywanie czynności załadunkowych i rozładunkowych zgodnie z wymogami przepisów BHP i ochrony pracy.

Czynności załadunkowe i rozładunkowe powinny być wykonywane pod kierunkiem brygadzisty lub specjalnie wyznaczonego odpowiedzialnego, doświadczonego pracownika.

Przed rozpoczęciem pracy musisz:

- zakładać kombinezony, specjalne obuwie i inne ŚOI;

- sprawdzić miejsce pracy, oświetlenie itp.;

- zgłosić zauważone zagrożenie majsterowi lub osobie kierującej.

W miejscu pracy nie powinny przebywać osoby z ograniczeniami dotyczącymi przemieszczania ciężkich przedmiotów. Maksymalna dopuszczalna masa ładunku podczas naprzemiennego podnoszenia i przenoszenia z innymi pracami nie powinna przekraczać:

- dla kobiet -10 kg;

- dla mężczyzn - 50 kg.

Przy przenoszeniu ciężarów powyżej 50 kg prace należy wykonywać mechanicznie (wciągarka, wciągarka, dźwig dźwigarowy, ładowarka, suwnica manipulacyjna, podnośnik (wieża)).Do wykonywania czynności zawiesi (opasywania, zahaczania, zabezpieczania, podwieszania na haku maszyny, ustawiania w pozycji projektowej i rozprzęgania) ładunków podczas wykonywania prac z maszynami podnoszącymi dopuszcza się specjalnie przeszkolonych wykwalifikowanych pracowników - procarzy posiadających uprawnienia do wykonania tych prac.

Wadliwe działanie siłowników pneumatycznych ze sprężynowymi siłownikami membranowymi.

1. Przy płynnej zmianie ciśnienia sprężonego powietrza we wnęce membranowej siłownika trzpień i przesłona jednomiejscowego lub dwumiejscowego korpusu regulacyjnego poruszają się szarpnięciami.

| Możliwe przyczyny | Metody rozwiązywania problemów |

| Spowolnienie trzpienia w dławnicy korpusu regulacyjnego spowodowane brakiem smarowania lub niedopuszczalnie dużym dokręceniem dławnicy | Nałożyć smar na dławnicę za pomocą smarownicy, a jeśli nie przyniesie to pożądanych rezultatów, ostrożnie poluzować nakrętkę dławnicy, upewniając się, że żadna wyciekająca substancja nie przedostaje się przez dławnicę. |

2. Płynąca substancja (ciecz, para, gaz) przenika przez dławnicę.

| Możliwe przyczyny | Metody rozwiązywania problemów |

| Niewystarczające smarowanie, luźne uszczelnienie, słaba jakość uszczelnienia | Dodać smar, dokręcić nakrętkę dławnicy, wymienić nakrętkę dławnicy, zmienić uszczelnienie dławnicy |

3. Gdy ciśnienie sprężonego powietrza w komorze membrany siłownika zmienia się z wartości minimalnej na maksymalną, trzpień i przesłona regulatora jedno- lub dwumiejscowego nie przemieszczają się całkowicie z jednego skrajnego położenia do drugiego.

| Możliwe przyczyny | Metody rozwiązywania problemów |

| Sprężyna siłownika membranowego została ściśnięta bardziej niż powinna podczas strojenia i dlatego wymaga zwiększonego ciśnienia powietrza, aby przezwyciężyć siły wytwarzane przez nią, w porównaniu z wymaganym przy standardowym naprężeniu sprężyny. | Stopniowo osłabiaj napięcie sprężyny do wartości zapewniającej ruch trzpienia i zaworu z jednej skrajnej pozycji do drugiej, gdy ciśnienie powietrza w komorze membrany siłownika zmienia się z minimalnej do maksymalnej znormalizowanej wartości |

| Sprężyna siłownika membranowego nie jest dostatecznie ściśnięta podczas regulacji i nie może pokonać sił tarcia powstających w ruchomej części siłownika, a także masy tej części i sił od ciśnienia przepływającej substancji na zawór (stąd zawór nie podnosi się całkowicie) | Stopniowo zwiększaj napięcie sprężyny do wartości, która umożliwia przesuwanie się żaluzji z jednego skrajnego położenia do drugiego, gdy ciśnienie powietrza w komorze membrany zmienia się z wartości minimalnej do maksymalnej znormalizowanej |

| Podczas ruchu żaluzja opiera się o ciało obce, które dostało się do siłownika membranowego (koks, piasek, metalowa uszczelka, nakrętka itp.) | Odłączyć przewód sprężonego powietrza od komory membrany siłownika, przełączając przepływ na przewód obejściowy, i podjąć kroki w celu oczyszczenia korpusu siłownika membranowego z ciał obcych. Upewnij się, że powierzchnie zaworu i gniazd nie są uszkodzone |

4. Gdy sprężone powietrze jest dostarczane do wnęki membrany siłownika, trzpień nie porusza się.

| Możliwe przyczyny | Metody rozwiązywania problemów |

| Uszkodzenie membrany spowodowane przekroczeniem wartości granicznej ciśnienia sprężonego powietrza lub wnikaniem oleju, benzyny lub innych produktów ropopochodnych na membranę (razem z powietrzem lub w inny sposób), co wpływa destrukcyjnie na materiał membrany | Zdemontować siłownik membranowy i wymienić uszkodzoną membranę na nadającą się do naprawy. W takim przypadku grubość i liczbę warstw tkaniny gumowej należy dobrać tak samo, jak usuwaną |

pięć.Regulując natężenie przepływu przepływającej substancji, przesłona siłownika membranowego przyjmuje najczęściej pozycję bliską jednej z skrajnych.

| Możliwe przyczyny | Metody rozwiązywania problemów |

| Jeśli podczas normalnej pracy reduktora zawór prawie zamyka otwór gniazda lub odwrotnie, otwiera go prawie całkowicie i jednocześnie ciśnienie we wnęce membrany jest bliskie granicy, oznacza to, że nominalna średnica membrany siłownik jest duży lub mały dla tego rurociągu i jego zużycia | W zależności od rzeczywistego natężenia przepływu medium przepływającego przez rurociąg należy dobrać odpowiednią wielkość nominalną siłownika membranowego i jeżeli występuje siłownik membranowy o tej wielkości nominalnej, zamontować go. Jeśli odpowiedni siłownik nie jest dostępny i można przeszlifować nowy zawór, należy obliczyć profil nowego zaworu i wymienić stary zawór na nowy w siłowniku membranowym. |

Siłowniki

Siłownik A składa się z:

1 - osłona górna, 2 - elastyczna membrana z gęstej gumowanej tkaniny, 3 - osłona dolna, 4 - krążek metalowy, 5 - kielich prowadzący, 6 - sprężyny, 7 - trzpień, 8 - podpora, 9 - nakrętka, 10 - wspornik, 11 - tarcza, 12 - podziałka, 13 - nakrętka łącząca, 14 - trzpień,

Organ regulacyjny B obejmuje:

15 - korpus, 16 - przegroda, 17 - z otworami cylindrycznymi, 18 - zawór, 19 - uszczelnienie olejowe, 20 - smarownica

Zwykle korpusy regulacyjne siłowników montowanych w rurociągach o dużej średnicy są podwójnie osadzone (patrz rys. B, c, d), aby zmniejszyć siły działające na zawór od medium przy dużych spadkach ciśnienia. Jednogniazdowe korpusy regulacyjne stosowane są do montażu w rurociągach o małych średnicach i małych spadkach ciśnienia na zaworze (patrz rys. A)

Demontaż i montaż zaworu sterującego.

Demontaż siłowników membranowych.

Demontaż normalnie otwartego siłownika odbywa się w celu identyfikacji stanu poszczególnych części, czyszczenia i naprawy w następujący sposób.

Wszystkie widoczne powierzchnie siłownika (obudowa, siłownik membranowy, itp.) Są przedmuchane sprężonym powietrzem z węża i dokładnie oczyszczone z brudu.

Obracając nakrętkę zabezpieczającą 5 (rys. 1), zwalnia się specjalną nakrętkę 2, po czym, obracając tę nakrętkę, trzpień nurnika odłącza się od pręta pośredniego. Jeśli siłownik ma pneumatyczny ustawnik pozycyjny, dźwignia zostaje zwolniona, aby umożliwić odłączenie siłownika membranowego od korpusu regulacyjnego. Odkręcić specjalną nakrętkę 11 (rys. 2) i oddzielić siłownik membranowy od korpusu regulatora.

Obrazek 1.

Naprawa siłowników membranowych.

W takim przypadku duże mechanizmy są podnoszone za pomocą wciągników lub wciągarek. Uwolnij trzpień zaworu z nakrętek. Sprawdź ręcznie, czy roleta przesuwa się do skrajnych położeń.

Demontaż siłownika zaworu regulacyjnego.

Ostrożnie odkręć nakrętki kołków lub śrub na górnej pokrywie 4 (Rysunek 2), aby nie przeciążać poszczególnych elementów złącznych i zmniejszyć ich niezawodność. Ta praca jest wykonywana w dwóch etapach: najpierw metodą obejścia po przeciwnej stronie średnicy, wszystkie nakrętki są obracane o 1/8 pełnego obrotu, a następnie wszystkie nakrętki są odkręcane w dowolnej kolejności. Po zmniejszeniu ciśnienia oleju w dławnicy zdjąć smarownicę (olejarkę). Zaznacz położenie osłony na korpusie, aby w przyszłości zainstalować ją w pierwotnym miejscu. Ostrożnie, aby nie uszkodzić trzpienia i żaluzji, należy oddzielić górną pokrywę 4 od korpusu 3. Jeżeli pokrywa jest ciężka, to podnoszenie jej odbywa się za pomocą wciągników lub wyciągarki. Podczas podnoszenia należy ściśle przestrzegać pionowych ruchów pokrowca.

Rysunek 2.

Zdjąć żaluzję 5 z trzpieniem 6 i dokładnie oczyścić ich powierzchnię z brudu i pozostałości uszczelnienia dławnicy. W takim przypadku zabrania się używania ostrego metalowego narzędzia (dłuta, noża, szydła itp.) W celu uniknięcia uszkodzenia czyszczonych powierzchni. Odkręć nakrętkę łączącą 8 i wyjmij doszczelniacz 9, pierścienie 15 i 12, tuleję 13 i pozostałości dławnicy 14 i 10. Dławnica, dławnica, pierścienie i tuleja są dokładnie oczyszczone ze śladów uszczelnienia bez użycia ostre metalowe narzędzia.

Zaznacz położenie dolnej pokrywy 2 względem korpusu. Odkręć nakrętki na kołkach lub śrubach i oddziel dolną pokrywę 2 od korpusu zaworu 3. Odkręć korek 19. Przepłucz i wyczyść korpus i osłony. Po wyczyszczeniu dolnej pokrywy odkręcić korek 19. Wypłukać i wyczyścić gniazda 1 i 16 z warstw i w razie potrzeby wymienić lub naprawić, wykręcić z korpusu.

W siłownikach normalnie zamkniętych najpierw zdejmuje się dolną pokrywę, a następnie żaluzję z trzpieniem wyjmuje się przez utworzony otwór.

Podczas demontażu siłowników membranowych, które różnią się konstrukcyjnie od opisanej konstrukcji, należy uwzględnić przykręcenie siłownika membranowego do pokrywy korpusu regulatora, połączenie prętów za pomocą tulei gwintowanej ze śrubami blokującymi oraz zamocowanie pręt do zaworu za pomocą dzielonej głowicy.

Montaż siłownika zaworu regulacyjnego.

Montaż siłownika normalnie otwartego z pneumatycznym ustawnikiem pozycyjnym odbywa się w następujący sposób (oznaczenia pokazano na rys. 2).

1. Gniazda 1 i 16 są przykręcone do korpusu 3 korpusu regulacyjnego. W takim przypadku użycie dłut, prowadnic itp. Jest niedozwolone. narzędzi i osadzenie siodełka w gniazdach na ołowiu czerwonym lub graficie z olejem. Siedzenia przykręcane są specjalnymi kluczami lub przyrządami. Siedzisko należy mocno przykręcić, tj. powinno być ciasno przylegające z niewielką ingerencją; chybotanie siedzenie podczas wkręcania jest niedozwolone. Gdy nominalny otwór korpusu regulacyjnego wynosi Dy = 20 mm, siodło jest przykręcane przez dwóch pracowników za pomocą dźwigni o długości 220 mm. Jednocześnie wytwarzają moment obrotowy 151 Nm (1540 kgf / cm2) przy sile działającej na dźwignię 700 N (70 kgf).

Przy nominalnym otworze korpusu regulacyjnego Dy = 50 mm, dwóch pracowników przy wkręcaniu siodełka za pomocą dźwigni o długości 1300 mm wytwarza moment obrotowy 892 Nm (9100 kgf / cm2) z siłą na dźwignię 700 N (70 kgf). Przy nominalnym otworze Dy = 100 mm wkręcenie siodła wymaga działania czterech pracowników za pomocą dźwigni o długości 2500 mm i wytworzenia momentu obrotowego 2432 Nm (35000 kgf / cm2) przy sile na dźwigni klucza 1,4 kN (140 kgf).

Podczas mocnego wkręcania siodełko może się odkształcać. Brak odkształcenia jest określany za pomocą płytki kontrolnej. Zdeformowane siodło zostaje wymienione. Zainstalowanie różnych uszczelek pomiędzy korpusem regulatora a gniazdem nie daje pozytywnych rezultatów.

2. Pod pokrywę dolną 2 umieszcza się uszczelkę aluminiową lub stalową 18 o grubości 2 mm, po czym na jej miejsce umieszcza się pokrywę dolną, łącząc znaki na pokrywie i korpusie naniesione wcześniej podczas demontażu korpusu regulatora, a pokrywa jest mocowana za pomocą nakrętek na kołkach lub śrubach. Uszczelkę aluminiową stosuje się w przypadku, gdy regulator nie posiada płaszcza żebrowanego tj. będzie pracować w temperaturze czynnika roboczego nie wyższej niż 200 ° C, a uszczelka stalowa jest zamontowana w przypadku, gdy regulator posiada płaszcz żebrowany tj. jest przystosowany do pracy w temperaturze przepływającej substancji powyżej 200 ° C, na przykład do 450 ° C.

Zamiast uszczelek aluminiowych lub stalowych można stosować uszczelki paronitowe lub klingeritowe o grubości 2 mm, ale są one mniej niezawodne niż uszczelki aluminiowe lub stalowe ze względu na małą szerokość pierścieniowej powierzchni uszczelek.Niedopuszczalne jest stosowanie uszczelek paronitowych lub klingeritowych ze śladami złamań, zmarszczek i pęknięć. Dopuszczalne jest lekkie owłosienie na powierzchni i krawędziach.

Przy zagięciu o 180 ° wokół pręta o średnicy 42 mm uszczelki nie mogą pękać, pękać ani rozwarstwiać się. Dokręcanie nakrętek na szpilkach lub śrubach wykonuje się najpierw za pomocą zwykłego klucza bez dźwigni, z dokręcaniem śrub dwustronnych lub śrub w położeniu średnicowym. Po okrągłym dokręceniu kołków lub śrub kluczem o normalnej długości stosuje się dźwignie, przestrzegając zasady poprzecznego omijania nakrętek. Podczas mocnego dokręcania nakrętek uderzenia młotkiem w klucz są niedozwolone. W tym przypadku stosuje się klucze wydłużone lub zakłada się rurki na klucze krótkie, aby wydłużyć rękojeść. Nakrętki na szpilkach lub śrubach o średnicy do 16 mm dokręca jeden pracownik za pomocą dźwigni o długości 500 mm, na kołki lub śruby o średnicy od 17 do 25 mm - dwóch pracowników za pomocą dźwigni o długości 1000 mm, na kołkach lub śrubach od 26 do 48 mm - trzech pracowników na ramieniu o długości 1500 mm. Osłonę uważa się za zamocowaną po trzykrotnym dokręceniu nakrętek na wszystkich kołkach (śrubach) za pomocą klucza z dźwignią.

3. Po zainstalowaniu korpusu regulatora z dolną pokrywą na imadle, jeśli pozwalają na to wymiary korpusu, lub z położeniem tych części na podłodze pomieszczenia, jeśli korpus regulacyjny jest duży, docieranie powierzchnie przylegania tłoka i gniazd w następujący sposób. Wypłucz powierzchnie gniazd wtyczki i gniazd benzyną i wytrzyj do sucha. Na przykład docieranie odbywa się za pomocą mieszaniny proszku szmerglowego i oleju maszynowego. Proszek szmerglowy uzyskuje się poprzez wyselekcjonowanie za pomocą magnesu metalowej części pyłu pozostałego podczas ostrzenia frezów na ściernicach szmerglowych. Warstwa nałożona na docierane powierzchnie powinna być jednolita i niezbyt gruba. Po sześcio- siedmiokrotnym ręcznym obrocie tłoka po łuku w prawo i lewo o 1/4 okręgu, tłok jest lekko uniesiony i po obróceniu o 180 ° w prawo jest ponownie opuszczany na gniazdo i szlifowanie operacja jest powtarzana.

Ponowne umieszczenie tłoka powtarza się pięć razy, po czym docierane powierzchnie są myte benzyną i wycierane do sucha. Szlifowanie powtarza się za pomocą mikroproszków (od M-28 do M-7), po czym wykończenie przeprowadza się pastą GOI (Państwowy Instytut Optyczny im.SI Wawiłowa). Pasta GOI produkowana jest do zgrubnego wykończenia - czarna, do średnio ciemnozielonej i cienkiej - jasnozielonej. Przed nałożeniem pasty docierane powierzchnie zwilża się naftą. Podczas końcowego wykończenia warstwa pasty nałożona na powierzchnie gniazd i zaworu powinna być minimalna. Przy dobrym docieraniu powierzchnie powinny być dokładnie takie same „na połysk”, bez odblasków, smug itp. Żaluzja powinna przylegać do gniazd w korpusie podczas podnoszenia. Docieranie ma na celu zapewnienie szczelnego i jednoczesnego dopasowania zaworu do gniazd w korpusie. Cały proces docierania zaworu i gniazd odbywa się, starając się nie wytwarzać dodatkowego ciśnienia zaworu na gniazdach, z wyjątkiem masy samego zaworu.

4. Wkręcić trzpień 6 w zawór 5 (rys. 2) i zabezpieczyć trzpieniem, po czym zawór z trzpieniem montuje się na miejscu, czyli na gniazdach. Nakrętki mocujące są zdejmowane z trzpienia (rys. 3).

5. Zamontować górną uszczelkę aluminiową lub stalową o grubości 17 2 mm, następnie ostrożnie założyć górną pokrywę 4 na swoje miejsce wyrównując oznaczenia na pokrywie i korpusie, wykonane wcześniej przy demontażu korpusu regulatora i zamocować pokrywę nakrętkami na kołkach lub śruby. Nakrętki dokręcane są metodą podaną w opisie montażu dolnej pokrywy.

6. Zainstalować dolny wymienny metalowy pierścień dławikowy 15, następnie pierścienie dławnicowe 14 i tuleję dławnicy („latarnię”) 13. Pierścienie dławnicowe są wprowadzane do tulei osłonowej 7 za pomocą kawałka rury o wystarczającej średnicy wewnętrznej aby dopasować go do trzpienia zaworu.Powyżej dolnego wymiennego pierścienia 15 grubość uszczelnienia 14 dławnicy powinna być taka, aby dolne otwory tulei 13 znajdowały się naprzeciw otworu smarownicy (olejarki). Zamontuj smarownicę i napełnij ją oraz tuleję 13 smarem.

Rycina 3.

Smar do zaworów stalowych - gatunek ossogolin 300-AAA; do zaworów żeliwnych - smar marki NK-50. Następnie górny wymienny pierścień metalowy 12, kilka pierścieni dławnicy 10, jest montowany do dławika 9. Grubość uszczelnienia powyżej górnego wymiennego pierścienia 12 powinna być taka, aby doszczelniacz 9 po jego zamontowaniu, wystaje z rękawa 7 pokrowca górnego na 80% jego wysokości.

Pozwala to popychaczowi dławnicy poruszać się w dół, gdy uszczelnienie jest dokręcone. Do regulatorów stalowych stosuje się pierścienie uszczelniające z prasowanego azbestu, a do żeliwnych - sznurek azbestowy impregnowany specjalnym składem. W tym drugim przypadku biorą sznur azbestowy i gotują go w następującym składzie: 18% grafit, 11% klej gumowy, 5% smar, 66% wazelina. Aby przygotować klej gumowy, 200 g niezwulkanizowanej gumy rozpuszcza się przez podgrzanie w 250 g oleju wazelinowego. Kompozycję przygotowuje się w następujący sposób: wazelinę i tłuszcz topi się w łaźni wodnej, po czym roztwór wyjmuje się z kąpieli i wlewa do niego klej gumowy z energicznym mieszaniem, a następnie porcjami wylewa się również grafit z energicznym mieszaniem do gęstnieje, w wyniku czego rozwiązanie uważa się za gotowe.

Przygotowanie pierścieni z sznurka odbywa się poprzez nawinięcie sznurka na pręt o tej samej średnicy co pręt i przecięcie sznurka pod kątem (cięcie ukośne), jak pokazano na ryc. 4. Przygotowane pierścienie prasuje się każdy osobno w urządzeniu będącym kopią dławnicy korpusu regulatora, a następnie przechowuje w zamkniętych komorach, aby uniknąć zanieczyszczenia. Po ułożeniu w dławnicy połączenie pierścieniowe wykonuje się na zakładkę, z nacięciami pod kątem 45 °. W takim przypadku połączenia poszczególnych pierścieni są przesunięte względem siebie o 90 ° zgodnie z GOST 5152-84. Założyć nakrętkę łączącą 8 i obracając ją ręcznie bez pomocy klucza, dokręcić dławik. Zaciśnięcie gruczołu jest uważane za normalne, gdy łodyga, wcześniej podniesiona ręcznie, a następnie zwolniona, stopniowo obniża się pod własnym ciężarem. Wraz ze wzrostem ciśnienia konieczne staje się mocniejsze dokręcenie dławika. Wymaganą szczelność dławnicy uzyskuje się poprzez zwiększenie ciśnienia smaru z smarownicy. Siłownik membranowy jest zamontowany na korpusie regulatora i zabezpieczony specjalną nakrętką 11 (rys. 2).

Rysunek 4. Przygotowanie pierścieni dławnicowych

1 - sznur dławnicy; 2 - pręt; 3 - linia cięcia.

9. Nakręcić nakrętkę na trzpień, a następnie zablokować drugą nakrętką. Nałożyć dźwignię ustawnika na trzpień, następnie wskazówkę 1 (rys. 1), po czym na trzpień nakręca się specjalną nakrętkę 2, która łączy trzpień zaworu z trzpieniem pośrednim. Za pomocą nakrętki 5 ustala się położenie nakrętki 2. Jeżeli w tym przypadku wskazówka / okaże się przesunięta względem skali 6 położenia żaluzji, przesuń ją tak, aby napis „Otwórz ”znajduje się naprzeciwko wskaźnika.

Ustawnik pozycyjny mocowany jest na korpusie siłownika membranowego, a dźwignia jest połączona z drążkiem, po czym zmontowany siłownik jest dostarczany do regulacji.

Montaż siłownika normalnie zamkniętego różni się od opisanego tym, że odpowiednio zmienia się położenie gniazd i zaworu, a po zamontowaniu górnej pokrywy, bez zamontowania dolnej pokrywy, zawór i gniazda są docierane. Następnie położenie skali zmienia się, obracając ją o 180 °.

Podczas regulacji ciśnienie sprężonego powietrza jest dostarczane do wnęki membrany i poprzez zmianę naciągu sprężyny 4 uzyskuje się pełny skok zaworu, gdy ciśnienie zmienia się od wartości minimalnej do maksymalnej.Regulację przeprowadza się za pomocą klucza 7, obracając gwintowaną tuleję 3. Przy ciśnieniu równym 50% maksymalnego ciśnienia w komorze membrany siłownika, górna dźwignia ustawnika musi być równoległa do dźwigni przymocowanej do trzpień zaworu. W przeciwnym razie regulowana jest długość pręta pionowego przymocowanego dolnym końcem do określonej dźwigni i przekazującego jej ruch do mechanizmu ustawnika.

Montaż siłowników membranowych o innej konstrukcji odbywa się w tej samej kolejności co powyżej, ale z uwzględnieniem cech konstrukcyjnych tych siłowników, a mianowicie: przykręcenie siłownika membranowego do górnej pokrywy korpusu regulatora, połączenie prętów za pomocą tulei gwintowanej ze śrubami blokującymi i mocowaniem trzpienia do zaworu za pomocą dzielonej głowicy, inna konstrukcja połączenia między ustawnikiem a trzpieniem zaworu. Podczas montażu uszczelki paronitowe o grubości 2 mm zakładane są pod górną i dolną pokrywę korpusu regulatora oraz 1 mm pod pokrywą głowicy zaworu. W przypadku braku wskaźników położenia śrub na wsporniku za pomocą zacisku mocuje się tabliczkę podziałki, pod tuleją gwintowaną umieszcza się wskazówkę.

Konwersja siłownika normalnie otwartego na normalnie zamknięty.

Normalnie otwarty siłownik różni się od normalnie zamkniętego jedynie rozmieszczeniem gniazd, wtyczki i płytki wagi. Na rys. 2 przedstawia normalnie otwarty siłownik. Aby przekształcić to urządzenie w normalnie zamknięte, kierując się opisaną procedurą demontażu i montażu tych urządzeń, górna 4 i dolna 2 są oddzielone; wyjmując kołek, odkręć pręt 6 od śruby 5, a następnie, wkręcając pręt 6 w przeciwległy koniec śruby 5, ustal to położenie za pomocą kołka; siodełka I i 16 są odkręcane i wymieniane, to znaczy siodełko 1 jest wkręcane w miejsce siodełka 16 i odwrotnie, siodełko 16 jest wkręcane w miejsce poprzednio zajmowane przez siodełko 1; zainstalować zawór, przepuszczając trzpień od dołu przez otwory w gniazdach; zmontować urządzenie wykonawcze; tabliczka ze skalą jest tak zamontowana, że u góry znajduje się napis „Zamknięta”, a na dole napis „Otwarta”.

Zmiana siłownika normalnie zamkniętego na normalnie otwarty sprowadza się do tych samych operacji, ale płytka ze skalą jest ustawiona w pozycji, w której napis „Open” znajduje się w górnej części, a napis „Closed” jest w pozycji Dolna część.

Zmiana siłowników niektórych konstrukcji z normalnie zamkniętego na normalnie otwarty lub odwrotnie, ze względu na niezdolność zaworu do tego celu, odbywa się w obecności zapasowego zaworu z odpowiednio umieszczoną łączącą wnęką membrany (rys.5).

Rysunek 5. Pusta wtyczka dwumiejscowego korpusu regulacyjnego normalnie zamkniętego siłownika

Naprawa obudów i pokryw urządzeń wykonawczych.

Aby zidentyfikować potrzebę naprawy korpusów i osłon siłowników, najpierw są one dokładnie sprawdzane, szczególnie w obszarach gwałtownego przejścia sekcji, w pobliżu żeber i przejścia korpusu do kołnierza, a następnie próba hydrauliczna wykonuje się ciało i osłony na siłę.

Próbę wytrzymałościową przeprowadza się za pomocą prasy hydraulicznej przy ciśnieniu próbnym Pi = 2,4 MPa (24 kgf / cm2) dla urządzeń wykonawczych o PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) dla urządzenia wykonawcze urządzenia o PN = 4 MPa (40 kgf / cm2) i przy ciśnieniu próbnym Pi = 9,6 MPa (96 kgf / cm2) dla siłowników o PN = 6,4 MPa (64 kgf / cm2). Podczas testów zaleca się napełnienie prasy naftą lub olejem, ponieważ napełnianie prasy wodą prowadzi do pojawienia się rdzy w uszkodzonych miejscach. Ujawnione pęknięcia, przelotowe i głębokie wgłębienia w obudowach i pokrywach są naprawiane przez spawanie łukiem elektrycznym.Miejsca do spawania wycinane są pneumatycznym lub ręcznym narzędziem tnącym (dłutem, pilnikiem, wiertłem itp.). Nie zaleca się przetapiania uszkodzonego miejsca autogenem, aby uniknąć osłabienia wytrzymałości metalu na skutek wypalenia węgla podczas wytapiania.

Podczas naprawy żeliwnych obudów i pokryw stosuje się spawanie na zimno z elektrodami OZCH-4. Grubość powłoki powinna wynosić 1,0 - 1,2 mm przy średnicy pręta 3 mm, czyli po pokryciu średnica elektrody będzie wynosić 5,0 - 5,4 mm; 1,25 - 1,40 mm - przy średnicy pręta 4 mm i 1,5 - 1,7 mm - przy średnicy pręta 5 mm. Stosunek masy powłoki do masy pręta dla wszystkich średnic elektrod wynosi około 35%.

Żeliwo osadzane na takiej elektrodzie nadaje się do obróbki skrawaniem węglikowym narzędziem skrawającym. Spawanie odbywa się w sekcjach. Każdy odcinek w celu odprężenia i uszczelnienia stopiwa bezpośrednio po spawaniu poddawany jest ręcznemu kuciu młotkiem. Szwy wykonuje się w co najmniej dwóch przejściach. Pęknięcia są spawane w odwrotnej kolejności.

Spawanie odbywa się prądem stałym z odwrotną polaryzacją. Prąd spawania wynosi około 25 - 30 A na 1 mm średnicy elektrody. Spawanie odbywa się krótkimi szwami (około 30 mm) z chłodzeniem powietrzem do 60 ° C.

Podczas naprawy korpusów określa się stan gwintu w korpusie do wkręcania gniazd: sprawdza się czystość obróbki i szczelność gniazda. Gwint nie powinien mieć zadziorów, wyszczerbionych gwintów, wgnieceń itp., A także śladów zużycia przez substancję roboczą. Gwint musi być czysty, oszlifowany i klasy 2. Szczelność gwintu sprawdza się podczas odkręcania i wkręcania gniazd, które należy odkręcić lub wkręcić z pewnym wysiłkiem (pasowanie ciasne).

Podczas naprawy opraw określa się stan gwintu kołków. Jeśli nić jest zużyta, a grubość ścianki między kołkami jest wystarczająca, wówczas wycina się nową nić o nieco większym rozmiarze i wykonuje się kołek dla tego rozmiaru. Jeśli grubość ścianki jest niewielka, wówczas w otwór na spinkę do włosów wciska się cylinder i po przyspawaniu go z obu stron wierci się w nim otwór i nacina się nić na spinkę.

Odkręcenie uszkodzonych kołków jest czasami trudne, szczególnie w przypadku kołków, z których część jest wyłamana. W tym drugim przypadku w szpilce wierci się otwór na głębokość 10-15 mm i wykonuje się go pod kątem prostym, po czym wkłada się kwadratowy pręt, a spinkę odkręca się z korpusu za pomocą klucza. Czasami pręt jest przyspawany do kołka, a następnie wykręcony.

Naprawa siodełek i zaworów.

Na zużycie gniazda i powierzchni gniazda zaworu wpływają dwa czynniki: korozja i erozja.

Korozja Przejawia się w zniszczeniu powierzchni tych części pod działaniem płynącej substancji, która oddziałuje chemicznie z materiałami, z których wykonane są części. Stopień zniszczenia można zmniejszyć poprzez odpowiedni dobór materiałów, z których wykonane są gniazda i zasuwa.

Erozja objawia się zniszczeniem powierzchni gniazd i żaluzji na skutek ściernego działania substancji roboczej. Erozja objawia się zwłaszcza w warunkach, gdy zawór jest jeszcze trochę otwarty, ponieważ między gniazdami a zaworem tworzy się wąski pierścieniowy kanał i zwiększa się działanie ścierne substancji roboczej. Zużycie erozyjne występuje również przy niewłaściwym doborze materiału do produkcji siedzeń i żaluzji lub nieprzestrzeganiu trybów ich obróbki cieplnej.

W wyniku procesów korozji i erozji zmienia się konfiguracja gniazd i bramy siłownika, co narusza charakterystykę tego ostatniego. Ponadto niedopuszczalny przepływ przepływającego medium występuje, gdy siłownik jest całkowicie zamknięty. Jednostronne zniszczenie powierzchni roboczej gniazd prowadzi do skrzywienia trzpienia i wzrostu tarcia zaworu w tulejach prowadzących wspornika, co w pierwszej kolejności powoduje zwiększenie martwej strefy, a następnie - całkowite ustanie ruchy zaworów.

Aby przywrócić zużyte powierzchnie uszczelniające gniazd i bramy, stosuje się napawanie elektrodami stopowymi, co zmniejsza zużycie rzadkich stali stopowych.Zaleca się spawanie gniazd i zasuw zaworów pracujących w wysokiej temperaturze płynącej substancji elektrodami przeznaczonymi do spawania łukowego stali wysokostopowych o specjalnych właściwościach. Powłoka powinna być gruba lub bardzo gruba.

Zwolnienie z naprawy urządzeń wykonawczych.

Badanie zewnętrzne przed testowaniem.

Cel: ustalenie przydatności naprawionego siłownika do dalszych testów w celu zwolnienia z naprawy.

Wymagania: kolor korpusu regulatora i siłownika musi odpowiadać kolorystyce materiałów użytych do wykonania tych części (korpusy ze stali węglowej - szary, ze stali stopowych kwasoodpornych i nierdzewnych - niebieski, odlew żelazo - czarne; siłowniki membranowe - kolor pomarańczowy lub czarny itp.); kolor korpusu regulatora i siłownika nie może mieć defektów wpływających na wygląd zaworu; dla wszystkich części z gwintem, te ostatnie nie mogą mieć wadliwych gwintów, muszą być czyste, bez zadziorów; wszystkie śruby, śruby, nakrętki, kołki i inne części dołączone do regulatora muszą być obecne.

Badanie szczelności elementów regulacyjnych w gniazdach i uszczelkach.

Badanie szczelności korpusów regulacyjnych w gniazdach i uszczelkach przeprowadza się za pomocą pras hydraulicznych wypełnionych nafty lub olejem o lepkości nie większej niż 2 ° E.Podczas badania korpusu regulatora na szczelność uszczelek i dławnicy, nafta lub olej jest dostarczany przez otwór kołnierza wylotowego, a otwór kołnierza wlotowego jest zamknięty ... Badanie przeprowadza się pod ciśnieniem równym ciśnieniu nominalnemu.

Podczas testowania korpusu regulacyjnego na szczelność zaworu w gniazdach, nafta lub olej są dostarczane przez otwór kołnierza wlotowego, a otwór kołnierza wylotowego jest zamknięty. W takim przypadku ciśnienie próbne dla wszystkich typów organów regulacyjnych powinno wynosić 1 MPa (10 kgf / cm2). Żużel jest zbity młotkiem z powierzchni pierwszego ściegu spoiny i czyszczony metalową szczotką, zarówno samą ściegę, jak i powierzchnię spoiny siodełka lub przewężki przylegającą do ściegu. Niedostateczne usuwanie żużla, odprysków metalu itp. Utrudni nałożenie drugiej ściegu i doprowadzi do jego porowatej i nierównomiernej nawierzchni.

Powtarzając operacje s. 3 i 4, osadzana jest druga kulka (druga warstwa). Całkowita wysokość osadzania wyniesie 4-6 mm. Napawanie jest ponownie wykonywane w tym samym kierunku, przy czym początek spoiny jest nakładany na długości 10-15 mm. Napawanie kontynuuje się aż do uzyskania pożądanego rozmiaru osadzonej warstwy z naddatkiem na obróbkę co najmniej 3 mm z każdej strony i 3 - 5 mm wysokości. Na powierzchni osadzonej warstwy dopuszczalna jest pewna liczba małych porów i wgłębień o średnicy nie większej niż 1 mm, pod warunkiem, że zostaną one usunięte podczas dalszej obróbki.

Osadzone siodło lub przewężka poddawane jest obróbce cieplnej - odpuszczaniu w temperaturze '500 - 550 ° C z utrzymaniem w tej temperaturze przez 2 godziny, a następnie powolnemu chłodzeniu (razem z piecem grzewczym).

Spawaną, solidną żaluzję montuje się na tokarce i obrabia pod szablonem, najpierw usuwając nadmiar metalu za pomocą noża, a następnie za pomocą osobistego pilnika aksamitnego, cienkiego papieru szklanego i polerując pastą polerską.

Ostateczne wytaczanie zdeponowanych siodełek odbywa się wraz z korpusem na tokarce. W tym celu gniazda są wkręcane w korpus zaworu z zachodzeniem na gwint i do momentu, gdy płaskie powierzchnie uszczelniające będą szczelne (w pobliżu gwintu).

Podczas wykonywania nowego siodła lub obróbki przyspawanego siodełka na tokarce dopuszcza się mimośrodowość otworu przelotowego (do lądowania) i gwintowanego koła siodełka nie więcej niż 0,02 mm na 100 mm długości średnicy.

Do uzgodnienia konfiguracji siodełka potrzebne są dwa szablony - górny szablon profilu siodełka i dolny szablon profilu siodełka. Wykonanie tych szablonów nie jest trudne, ponieważ zasadniczo ważne jest, aby siodełko zachowało jedynie profil powierzchni siedzenia, jego położenie i średnicę przejścia. Profil wlotowej części siodełka nie ma większego znaczenia. Podczas testowania normalnie otwartych siłowników, aby je zamknąć, powietrze jest dostarczane do wnęki membrany pod ograniczającym ciśnieniem zadziałania, a normalnie zamknięte siłowniki muszą być zamknięte przez normalne napięcie nastawcze sprężyny.

Siłowniki regulacyjne przeznaczone do pracy w mediach gazowych (para, powietrze, gazy) poddawane są dodatkowej próbie szczelności w dławnicy i uszczelkach ciśnieniem powietrza doprowadzanego z kołnierza wylotowego 1,3 MPa (13 kgf / cm2) - do regulacji żeliwnej korpusy 2,2 MPa (22 kgf / cm2) - dla stalowych organów regulacyjnych przy PN = 4,0 MPa (40 kgf / cm2) i 3,4 MPa (34 kgf / cm2) - dla stalowych organów regulacyjnych przy PN = 6, 4 MPa (64 kgf / cm2).

Wymagania:

przedostawanie się nafty lub oleju przez uszczelki lub dławik podczas próby szczelności jest niedozwolone;

ilość nafty lub oleju przechodząca w ciągu minuty przez powierzchnie uszczelniające gniazd w zależności od nominalnej średnicy korpusu regulacyjnego nie powinna przekraczać następujących wartości:

| Średnica korpusu regulacyjnego Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Ilość nafty lub oleju, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Wyciek powietrza przez uszczelki i dławnicę podczas próby ciśnienia powietrza jest niedozwolony.

Sprawdzenie jakości montażu siłownika.

Kontrolę jakości montażu siłownika przeprowadza się na instalacji pokazanej na rys. 6.

Rycina 6.

Do drążka badanego siłownika 2 mocowana jest płytka /, która podczas ruchu żaluzji oddziałuje na zakrzywiony koniec strzałki 7, zamocowany osiowo w punkcie 8. Oś 8 strzałki jest zamocowana na nieruchomym płyta tymczasowo przymocowana do górnej pokrywy korpusu siłownika. Stosunek długości ramion strzałki przyjmuje się w przybliżeniu 15: 1 w celu zwiększenia długości podziałki 6. Skala jest wyskalowana jako procent skoku trzpienia siłownika, to znaczy jest oznaczone w stu równych częściach.

Sprężone powietrze do wnęki membrany doprowadzane jest przez filtr 5 i panel zdalnego sterowania 4 przez rurkę 3, której ciśnienie mierzone jest standardowym manometrem (ciśnienie sprężonego powietrza przed reduktorem powinno wynosić 150-200 kPa ). Zmieniając napięcie sprężyny regulacyjnej, osiągają pełny skok zaworu, gdy ciśnienie powietrza w komorze membrany zmienia się w granicach roboczych.

Informacje o kontroli poziomu

Zadaniem regulatora poziomu jest utrzymanie poziomu czynnika roboczego (cieczy) w wymaganych granicach i na zadanej wysokości. Stosowany zbiornik może znajdować się pod ciśnieniem lub może być podłączony bezpośrednio do atmosfery, co jest znacznie częstsze. Takie warunki są typowe dla zbiorników wypełnionych produktami naftowymi lub wodą. Wskaźnik ciśnienia jest tutaj utrzymywany na z góry określonym poziomie dzięki dopływowi dodatkowej objętości cieczy. W tym przypadku zawór sterujący nazywany jest regulatorem mocy. Kiedy płyn jest wypuszczany ze zbiornika przez nadciśnienie, zawór sterujący nazywany jest regulatorem przelewu.

Elementami aktywnymi i głównymi w takim zaworze regulacyjnym są czujnik położenia poziomu, częściej nazywany elementem czułym oraz element uruchamiający, występujący w postaci zaworu regulacyjnego lub odcinającego.

Zasada działania takiego urządzenia polega na zatrzymaniu lub regulacji dopływu czynnika roboczego (cieczy) za pomocą siłownika, którego działanie uzależnione jest od sygnalizacji polecenia wbudowanego czujnika.

W przypadku bezpośredniego sterowania poziomem czujnik jest zwykle pustym pływakiem kulowym podłączonym do grzyba zaworu. Gdy poziom wody podnosi się lub spada powyżej ustawionych granic, pływak wytwarza siłę podnoszącą, która przesuwa dźwignię zaworu w kierunku ustawionym dla pracy siłownika regulatora.

Działający zawór jednorazowy

Bardzo ważne jest, aby zrozumieć, jak działa jednorazowy zawór odcinający, aby zapobiec pęknięciom i wyciekom w głównych rurociągach domowych i przemysłowych. Tak więc, gdy ciecz przepływa przez rury i dociera do zaworu zwrotnego, uderza w uszczelkę, która pełni funkcję pochłaniającą. Ponadto chłonny element zaworu jest wypełniony wilgocią i zwiększa swoją objętość, po czym uszczelka dosłownie odcina dalsze przejście cieczy, a także zapobiega jej wypłynięciu.

W przypadku stosowania jednorazowych zaworów odcinających w środowisku domowym konieczne jest monitorowanie terminowej konserwacji i wymiany urządzeń zainstalowanych na rurociągu. W każdym przypadku przy dostatecznie długiej pracy zaworu, która zapobiega przedostawaniu się cieczy do układu czyszczącego lub filtrującego, warto rozważyć jego maksymalną chłonność zgodnie z instrukcją fabryczną.

Biorąc pod uwagę specyfikę stosowania zaworu jednorazowego jako zaworu odcinającego, koszt jego zakupu i instalacji jest zawsze uzasadniony. Awarie i awarie w eksploatacji wodociągów zdarzają się, choć nie tak często, ale często mają znaczące negatywne konsekwencje. Dlatego, jeśli konstrukcja zaworu jest wykonana z wysokiej jakości i niezawodnych materiałów, a jego instalacja jest przeprowadzana prawidłowo, można uniknąć poważniejszych konsekwencji. Raz użyty zawór należy wymienić, ale jego koszt zawsze będzie niższy niż koszt naprawy po zalaniu i nawet niewielkim wycieku wody.

Popularne modele zaworów kołnierzowych

Obecnie istnieje kilka rodzajów zaworów odcinających. Wszystko zależy od zastosowanej metody, aby pokryć środowisko pracy. Lista popularnych modeli obejmuje następujące mechanizmy:

- wkręt;

- brama;

- piłka;

- korek.

Na częściach gwintowanych ruchomy zawór mocowany jest za pomocą połączenia śrubowego. Musi być dociśnięty do gniazda, które znajduje się w głównym cylindrze zaworu. Uszczelnienie dławnicy jest reprezentowane przez podkładkę uszczelniającą, która zapewnia szczelność urządzenia.

Specyficzne wady mechanizmu obejmują fakt, że przepuszcza wodę tylko w jednym kierunku, a jego gumowe lub paronitowe rurki okresowo zużywają się i wymagają wymiany. Jeśli piasek lub kamień dostanie się do cylindra, uszczelki mogą zostać całkowicie lub częściowo zniszczone.

Zasuwy są bardzo podobne pod względem konstrukcji do zasuwy, ponieważ ich gwintowany trzpień ułatwia opróżnianie zaworu stożkowego między dwoma lusterkami. Zamiast dławnicy można zainstalować uszczelki wykonane z gumy lub gliny polimerowej, które różnią się żywotnością w długim okresie.

Do produkcji łączników z kołnierzem kulowym stosuje się mosiądz lub stal nierdzewną, a konstrukcja jest kulą z otworami przelotowymi. Obrót rączki zapewnia obrót kuli w cylindrze zaworu, a jej mocowanie odbywa się za pomocą pary pierścieniowych gniazd wykonanych z teflonu lub fluoroplastu. Do uszczelnienia zaleca się użycie tego samego materiału.

Kołnierzowe zawory grzybkowe są zamykane stożkowym korkiem z otworem przelotowym. Typowe problemy z tymi urządzeniami polegają na tym, że opakowanie musi być okresowo zmieniane.