W dzisiejszych czasach farba do rur grzewczych może nadać rurociągom i akumulatorom niepowtarzalny wygląd, który będzie trwał przez długi czas. Celem farby jest ochrona przed korozją i nadanie widocznej części systemu pożądanego koloru, a także ogólnie przyzwoitego wyglądu. Aby uzyskać wysokiej jakości malowanie baterii i rur, konieczne jest odpowiednie przygotowanie ich powierzchni do procesu malowania.

W naszym artykule opowiemy szczegółowo o wyborze farby do rur grzewczych, a także o technologii ich barwienia.

Wybór farby

Zobaczmy teraz, jak malować rury grzewcze. Ostateczny wynik będzie bezpośrednio zależał od wyboru odpowiedniej farby. Wybierając farbę, należy przejść od wymagań, które ich dotyczą. Tak więc farba do rur grzewczych i akumulatorów powinna mieć:

- odporność na wysoką temperaturę (nie niższa niż 100 stopni);

- wytrzymałość na ścieranie;

- nie być toksyczny;

- odporność na agresywne środowiska.

Rodzaje farb do rur grzewczych

W handlu dostępne są farby przeznaczone specjalnie do malowania rur grzewczych:

- Emalie akrylowe. Produkowane są na bazie rozpuszczalników organicznych, dlatego malowaniu przy ich pomocy rur grzewczych oraz procesowi suszenia towarzyszyć będzie charakterystyczny zapach rozpuszczalnika. Jednak to uzasadnia efekt końcowy - błyszczący połysk i długą żywotność.

- Emalie alkidowe. Podczas użytkowania wydzielają również nieprzyjemny zapach, który można później poczuć podczas pracy systemu grzewczego. Ale z drugiej strony pomalowana taką farbą powierzchnia będzie odporna na ścieranie i wysokie temperatury. Należy zauważyć, że producenci produkują dość szeroką gamę kolorów tej farby, która może zaspokoić każde zapotrzebowanie. Z tego powodu cieszy się dużą popularnością wśród konsumentów.

- Farby dyspersyjne. Najczęstszym wyborem jest malowanie rur grzewczych specjalnie do tego przeznaczonymi farbami wodorozcieńczalnymi. Podczas pracy z nimi nie czuje się specyficznego zapachu, ponadto bardzo szybko wysychają.

Jest też farba olejna, ale teraz jest mało używana do takich celów.

Jaką farbę pomalować? Ostateczny wybór zawsze należy do konsumenta.

Najlepsi producenci farb do malowania rur grzewczych

Producenci, zarówno krajowi, jak i zagraniczni, produkują szeroką gamę farb różniących się kolorem i jakością. Cena najczęściej zależy od marki farby i producenta. Wśród krajów produkujących farby, które mogą zaspokoić praktycznie każdy gust, należy zwrócić uwagę na Holandię, Niemcy, Szwecję itp.

Tak więc emalia Radiator Paint produkowana w Holandii ma biały kolor i po pomalowaniu pozwala uzyskać nieskazitelną błyszczącą powierzchnię.

Emalia Heizkorperlack i farba Mipatherm 600 (Mipatherm 600) produkowane w Niemczech słyną z jakości, nie wymagają wstępnego przygotowania powierzchni. W ciągu 3-4 godzin od nałożenia takich farb można włączyć system grzewczy, co jest zaletą, jeśli naprawa wykonywana jest zimą.

Farba alkidowa Elementfarg Alkyd (Elementfarg Alkyd) wyprodukowana w Szwecji jest używana zarówno jako podkład, jak i jako farba, co jest bardzo ważne, ponieważ nie ma potrzeby stosowania oddzielnego podkładu. Wystarczy pomalować powierzchnię w 2 warstwach.

Ocynkowana farba do rur

Nie wszystkie produkty nadają się do malowania powierzchni rur ocynkowanych.

Farba ocynkowana musi spełniać następujące wymagania:

- Bądź elastyczny.Po podgrzaniu lub schłodzeniu produkt stalowy nieznacznie zmienia swój kształt. W takim przypadku farba nie powinna pękać ani odpryskiwać.

- Nie reagować z cynkiem, aby nie uszkodzić folii ochronnej.

- Posiadają dodatki poprawiające przyczepność do gładkiej powierzchni walcowanego metalu.

- Bądź odporny na niekorzystne warunki atmosferyczne.

Do malowania rur ocynkowanych stosuje się 4 rodzaje barwników:

- akryl;

- alkid;

- płyta winylowa;

- lateks (guma).

Produkty te są łatwe w aplikacji, zawierają dodatki antykorozyjne, mają silne właściwości hydrofobowe i są odporne na ekstremalne temperatury.

Emalie akrylowe są sprawdzone w czasie i niedrogie. Ale główną zaletą jest to, że nie zawierają substancji, które mają destrukcyjny wpływ na powłokę cynkową.

Farby alkidowe są trwałe, o bogatej palecie kolorów, ale zawierają żywice agresywne dla powierzchni stalowych, dlatego zaleca się nakładanie ich na podkład (ale nie alkid).

Barwniki winylowe są odporne na warunki atmosferyczne i mogą wytrzymać temperatury do 70 ° C. Główną wadą tych funduszy jest wysoka cena.

Farba lateksowa lub gumowa wykonana jest na bazie akrylu. Jego zalety to przyjazność dla środowiska, wysoka elastyczność, doskonałe właściwości dekoracyjne. Wrażenie dotykowe górnej warstwy takiej powłoki przypomina gumę.

Uwaga! Farby olejne zapewniają niezawodną ochronę przed wilgocią, ale ich stosowanie jest niepożądane ze względu na korozję cynku.

Wybierając kompozycję do malowania, należy wziąć pod uwagę cele, do których stosuje się produkty rurowe i jakie są warunki ich działania. Tak więc, jeśli jest to surowe, agresywne środowisko, stosuje się materiał o właściwościach ognioodpornych lub przewodzących prąd elektryczny.

Podczas malowania przewodów wodociągowych nie można zapominać, że na rurach z zimną wodą stale tworzy się kondensacja, a barwniki, które boją się ogrzewania, nie nadają się do dostarczania ciepłej wody.

Malowanie rur grzewczych

Przygotowanie do malowania: czyszczenie i gruntowanie powierzchni rur i grzejników

Przygotuj rury do malowania zgodnie z następującymi instrukcjami:

- Przed malowaniem powierzchnię należy dokładnie oczyścić - usunąć starą warstwę farby i podkładu, oczyścić miejsca, w których uformowała się rdza do metalicznego połysku. Usuń kurz i brud wilgotną szmatką i szczoteczką. Starą farbę usuwa się za pomocą szpatułki i specjalnych środków czyszczących.

- Roztwór do płukania nakłada się na powierzchnię grzejnika i owija folią zmiękczającą. Po chwili farbę można łatwo usunąć szpatułką lub wiertłem, nakładając na nią metalową szczoteczkę.

- Następnie powierzchnię traktuje się papierem ściernym i odtłuszcza benzyną lakową.

- Następnie powierzchnię zabezpiecza się podkładem antykorozyjnym. Jej celem jest nie tylko ochrona przed korozją, ale także zwiększenie przyczepności - przyczepności farby do metalu. Do tego nadaje się podkład na bazie alkidowej.

Teraz powierzchnia jest w rzeczywistości gotowa do nałożenia farby - będzie idealnie pasować na takiej powierzchni.

Obecnie przemysł oferuje specjalne podkłady dwa w jednym i trzy w jednym. Zwykle zawierają podkład, pigmenty kolorowe i konwerter rdzy. Takie farby podkładowe nakłada się na powierzchnię rury lub akumulatora bez przygotowania do malowania.

Instrukcje dotyczące samodzielnego malowania rur grzewczych

Następnie przyjrzyjmy się, jak malować rury grzewcze. Możesz oczywiście zaprosić do tych celów profesjonalnego malarza, ale jest to znacznie tańsze i nie będzie trudno malować własnymi rękami.

Jak więc prawidłowo pomalować rury systemu grzewczego:

- Na początek należy przede wszystkim zabezpieczyć podłogę przed zabrudzeniem.W tym celu zwykle używają niepotrzebnych gazet, papieru, szmatki, które są układane bezpośrednio pod rurami i bateriami.

- Ponadto przed procesem malowania będziesz musiał wybrać pędzle. Pędzle muszą być małe, z miękkim włosiem, proste i zakrzywione.

- Farba zaczyna być nakładana od góry i przesuwa się w dół. Pokryj akumulator i rury farbą ze wszystkich stron, a następnie nałóż drugą warstwę roztworu farby. W takim przypadku uzyskasz idealnie równą pomalowaną powierzchnię. Przy malowaniu dwuwarstwowym należy poczekać, aż pierwsza warstwa wyschnie, a dopiero potem nałożyć drugą.

Malowanie można również przeprowadzić za pomocą pistoletu natryskowego i puszki ze sprayem. Podczas malowania pistoletem natryskowym zaleca się wyjęcie baterii w celu dokładnego pomalowania wszystkich trudno dostępnych miejsc. W przypadku używania puszki z farbą żaroodporną powierzchnia rur i grzejnika jest malowana bardzo szybko i wysokiej jakości. Dodatkowe instrukcje dotyczące natryskiwania powierzchni lakierowanych można znaleźć na opakowaniu. Zwykle balon wykonuje zygzakowate ruchy od góry do dołu w odległości około 30 cm od powierzchni.

Czy muszę emaliować ocynkowane rury i jaką farbę użyć

Stosowanie specjalistycznej farby do rur ocynkowanych nie jest uważane za obowiązkowe, ponieważ stal jest już chroniona powłoką cynkową przed negatywnym wpływem czynników atmosferycznych. Warstwa ochronna zabezpiecza metal przed kontaktem z agresywnym środowiskiem (tlenem i wilgocią), zapobiegając korozji i wydłużając żywotność wykonanych z niej wyrobów.

Farba

Zastanawiając się, czy konieczne jest malowanie rur ocynkowanych, należy mieć na uwadze, że sama ochronna powłoka cynkowa również podlega korozji. Z biegiem czasu na powierzchni produktu pojawia się drobny biały proszek pokryty cienką warstwą cynku, który powstaje w wyniku reakcji chemicznej tego pierwiastka z tlenem w obecności wody (wilgotnego powietrza).

Biała rdza stopniowo zjada powłokę ochronną, pozostawiając metal podatny na uszkodzenia i skracając żywotność całego systemu grzewczego lub wodnego. Szczególnie ważne jest zabezpieczenie miejsc spoin, z których cynk wyparowywał podczas spawania, a także połączeń gwintowych pozbawionych warstwy cynku podczas obróbki.

Cechy podkładu do rur grzewczych

Rury metalowe służą do:

- Urządzenia rynnowe.

- Układanie komunikacji.

- Montaż konstrukcji nośnych.

W porównaniu z innymi materiałami metal posiada:

- Większa siła.

- Trwałość.

Jednak istotną wadą jest to, że jest bezbronny przed korozją. Proste malowanie metalowych rur farbą olejną nie daje pożądanego efektu: powłoka szybko zacznie się łuszczyć, odpadać, a na powierzchni zacznie tworzyć się korozja z powodu agresji środowiska zewnętrznego.

Wskazówka: Aby zapewnić długotrwałą eksploatację, rury należy nie tylko pomalować, ale także całkowicie obrobić za pomocą podkładu.

Podkład do rur stalowych umożliwia:

- Zapewniają metalowi ochronę antykorozyjną.

- Popraw izolację przed wilgocią.

- Konwertuj rdzę.

- Nakładać jako samodzielną powłokę.

- Poprawić przyczepność do powłoki bazowej i rury.

- Wyrównać różnicę współczynnika rozszerzalności cieplnej między metalową podstawą a lakierem.

- Zmniejszyć wchłanianie farby, co zmniejsza zużycie końcowej warstwy emalii.

Właściwy dobór podkładu do metalu zależy od wielu czynników.

Uwzględniono przeznaczenie produktu:

- Jeśli są to grzejniki centralnego ogrzewania, wszystkie metalowe rury podlegają zmianom temperatury.

- Podczas dostarczania zimnej wody rury będą zimne i wilgotne.

- Gorąca woda w rurach wytwarza na powierzchni wysoką temperaturę, co powoduje, że są one zbyt suche.

- Rury mogą być gazem.

- Umieszczony na ulicy, co stwarza wrażliwość elementów na skutki zjawisk atmosferycznych.

- Do umieszczenia w pomieszczeniu.

Na rodzaj podkładu ma wpływ jakość i gatunek stali:

- Podkłady izolujące. Takie materiały są wykonane na bazie konwencjonalnych farb - białej, ołowianej czerwieni, z dodatkiem specjalnych dodatków do kompozycji, mogą to być mieszanki epoksydowe lub alkidowe. Po nałożeniu na metalu tworzy się mocny cienki film, który zapobiega kontaktowi powierzchni z atmosferą. Stosowany do rur instalowanych na zewnątrz.

Podkłady alkidowe są najbardziej popularne i mają kilka zalet:

- stosowany jako niezależna powłoka;

- mają wysokie właściwości antykorozyjne;

- przekształcić rdzę;

- zapewniają ochronę przed ekstremalnymi temperaturami;

- gwarantują trwałość rury.

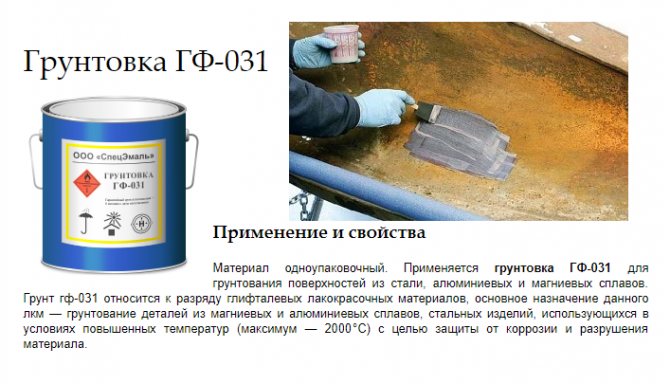

Podkład epoksydowy jest oznaczony jako EP-0010, a GF-021 to farba alkidowa.

- Dwuskładnikowe podkłady fosforanujące Jest mieszanką składników aktywnych. Nałożony na metal wzmacnia jego pasywację, służy do obróbki wszelkich rur stalowych i ma wysoką przyczepność. Jest często stosowany przed nałożeniem jakiejkolwiek warstwy nawierzchniowej w celu wzmocnienia jej właściwości ochronnych i zmniejszenia zużycia farby. Oznakowanie podkładu - VL-02.

- Podkłady pasywujące zmienić właściwości elektrochemiczne metalu, spowolnić powstawanie korozji i pojawianie się rdzy. Stosowany głównie do mokrych rur podczas układania komunikacji. Jest oznaczony - ГФ-0119.

- Ochrona gleby Jest metalową zawiesiną rozpuszczoną w bazie farby i lakieru. Uwzględnij połączenia:

- prowadzić;

- cynk;

- stop cynku i magnezu.

Na pomalowanych powierzchniach podkłady bieżnika tworzą niewidoczną warstwę, która chroni metalową podstawę przed zarysowaniami. Oznaczenie materiałów - EP-0284, EP-057.

- Inhibitory to nowa generacja ochronnych lakierów podkładowych, wykonane są na bazie oleju i wody, skutecznie i niezawodnie chronią rury znajdujące się na zewnątrz lub w warunkach wysokiej wilgotności przed korozją. Te rozpuszczalne w olejach mają oznaczenie EP - 180.

- Konwerter podkładu stosowany do aplikacji na rdzę, kwas fosforowy jest używany jako podstawa do produkcji. Mieszanina tlenku żelaza lub rdzy przekształca się w fosforan żelaza. Po tej reakcji chemicznej tworzy się nierozpuszczalna warstwa ochronna, która może częściowo naprawić powłokę z wżerami w wyniku korozji. Znakowanie związków: ХВ-0278 lub ЭП-0199.

Porada: Mieszanki antykorozyjne są stosowane do rur z metali żelaznych, a bardziej klejące do rur nieżelaznych.

Zapewnia wybór podkładu i temperatury zawartości w rurach:

- Do 60 ° C Grzejniki centralnego ogrzewania i rury do dostarczania ciepłej wody mają taki reżim temperaturowy. Z zastrzeżeniem technologii przetwarzania można stosować podkłady wykonane na bazie farby i lakieru. Farba równomiernie układa się na powłoce, co zmniejsza zużycie materiału, nie blaknie na słońcu, nie osypuje się.

- Do 100 ° C Takie związki są używane w domach prywatnych. Tutaj właściciele sami mogą regulować temperaturę ogrzewania, grzejniki nagrzewają się, natomiast powyżej 60 ° C. Podkład stosuje się jak zwykle, ale do powłoki dekoracyjnej należy dobrać pigmenty odporne na blaknięcie.

- Mieszanki glebowe, które mogą wytrzymać temperatury powyżej 300 ° C Są używane tylko w przedsiębiorstwach przemysłowych.

Wyniki

Po wyschnięciu w razie potrzeby dodaje się jedną do trzech kolejnych warstw. Zużycie podkładu będzie się zmniejszać z każdą nową warstwą. Proces przetwarzania zaleca się przeprowadzać na produktach o temperaturze pokojowej. Grzejniki należy na chwilę wyłączyć, a to zapewni równomierne suszenie, a także podniesie jakość pracy i zmniejszy zużycie środków.

Na tak obrobionej powierzchni lakier dekoracyjny będzie idealnie układał się równomiernie, bez zacieków i zacieków, a także zapewni rurom dodatkową ochronę przed zmianami temperatury i wilgoci oraz znacznie wydłuży żywotność. Jeśli poświęcisz trochę czasu i poprawnie wykonasz wszystkie etapy przetwarzania przed malowaniem, systemy grzewcze i hydraulika nie będą wymagały wymiany przez długi czas.

Grunt na powierzchnię rury jest obowiązkowym etapem obróbki, który umożliwia utrwalenie przyszłej powłoki i zabezpieczenie przed korozją. Podkład należy dobrać w zależności od przeznaczenia rur, czy to gazociąg, czy grzejnik.

Jak obliczyć ilość podkładu

Wskazówka: kupując roztwór gruntujący, musisz dowiedzieć się, jakie jest jego zużycie na metr kwadratowy metalu. Zwykle jest to około 100 gramów.

Aby poprawnie obliczyć podkład dla rur, brane są pod uwagę następujące elementy:

- Zewnętrzna średnica rury wynosi d.

- Jego długość to h.

Obszar pokrycia S oblicza się według wzoru: S = π × d × h, gdzie π ≈ 3,14.

Podstawiając wymagane wartości do wzoru, uzyskuje się wymagany obszar pokrycia. Mnożąc go przez zużycie na jeden metr kwadratowy, określa się przybliżone zużycie podkładu.

Produkt epoksydowy do kanałów wentylacyjnych - "AnticorChem"

Emalia epoksydowa - "AntikorChem" nadaje się do malowania wewnętrznych i zewnętrznych konstrukcji instalacji wentylacyjnych. Jest wybierany do skrzynek ocynkowanych, przewodów wentylacyjnych, trójników, kolanek, tłumików, kratek wlotu powietrza i innych części. Kupując nasz materiał nie musisz szukać odpowiedniego podkładu, ponieważ emalia pełni jednocześnie rolę warstwy nawierzchniowej i podkładowej.

Wysoka przyczepność masy do metali ocynkowanych, żelaznych i nieżelaznych pozwala na pracę z różnymi typami podłoży. Produkt jest odporny na działanie roztworów kwaśnych, amoniaku, alkaliów, alkoholi, olejów przemysłowych.

Wilgoć, ogrzewanie i chłodzenie nie niszczą jego bariery ochronnej. Ze względu na dużą wytrzymałość można go stosować do elementów narażonych na tarcie - betonowe schody, podesty, poręcze, włazy itp.

W środowisku przemysłowym trwałość farby do zabezpieczania stalowych rur i kanałów wentylacyjnych wynosi około 15 lat.

Jak zalać rury

Proces przygotowania i gruntowania rur odbywa się krok po kroku.

Instrukcja pracy ma kilka cech:

- Ściany i podłoga pomieszczenia są zamknięte.

- Powierzchnia rury jest dokładnie oczyszczona ze starej farby i rdzy. W tym celu pobierane są metalowe szczotki i szczotki. Proces czyszczenia pokazano na zdjęciu.

- Starą farbę traktuje się specjalnym roztworem, aby ją zmiękczyć.

- Zeskrobany szpatułką.

- Powierzchnię dokładnie czyści się ścierką do uzyskania gładkiej i błyszczącej powierzchni.

- Rura jest myte i suszone.

- Odtłuścić odpowiednim produktem.

- Podkład nakłada się w wybrany sposób, stosując:

- szczotka, odpowiednia do małych średnic z nierównościami. Zajmuje to więcej czasu na podkład i przetwarzanie;

- mały wałek, skutecznie zmniejszający zużycie mieszanki;

- pistolet natryskowy lub puszka ciśnieniowa. Cena farby w sprayu jest znacznie wyższa przy małej objętości, co nie jest opłacalne.

Porada: Zaleca się nanieść co najmniej dwie warstwy gruntu. Drobne nierówności starannie wypełnia się na pierwszej warstwie.

Grunt na rury należy wykonać przed ostateczną powłoką, która pozwoli na dobre zakotwienie. Przetwarzanie odbywa się w temperaturze pokojowej z wyłączonym ogrzewaniem. Zapewnia to prawidłowe wysychanie, poprawia jakość powierzchni i zmniejsza zużycie podkładu. Sam proces przetwarzania jest przedstawiony w filmie.

Prawidłowo wykonana powłoka na rurach stalowych jest gwarancją ich wieloletniego użytkowania.

Normy temperaturowe

Kolejne pytanie, które pojawia się wśród konsumentów: w jakich warunkach temperaturowych stosuje się żaroodporne podkłady, aby nie straciły swoich właściwości? W takim przypadku należy zapoznać się z wymaganiami, które występują podczas malowania powierzchni o różnych warunkach temperaturowych:

- Wskaźniki temperatury nie przekraczają 600 ° С. Zgodnie ze wszystkimi normami taka temperatura jest nieodłącznie związana z obiektami używanymi w układzie autonomicznego ogrzewania. Dopuszczalne odchylenia reżimu temperaturowego grzejników sięgają od 500 do 700 ° C. W takim przypadku dozwolone jest użycie konwencjonalnego podkładu, który nie ma właściwości stabilności termicznej. Jednocześnie nie ma potrzeby obawiać się, że później powstaną takie wady, jak wypalenie i łuszczenie się lakieru.

- Urządzenia grzewcze do 1000 ° С. W takich przypadkach można również użyć materiałów, które nie różnią się specjalnymi właściwościami termicznymi. Ale wybierając farbę zwracamy uwagę na stopień stabilności pigmentów. W tej temperaturze możliwy jest proces wypalania koloru.

- Ponad 1000 ° C do 3000 ° C Przy takich temperaturach należy pomyśleć o właściwościach materiału pod kątem stabilności termicznej. Zwłaszcza jeśli potrzeba wykonania procesu gruntowania jest określona w instrukcjach dotyczących kompozycji lakieru i farby. W takim przypadku konieczne jest nabycie dokładnie takiego podkładu, który nie straci swoich właściwości, gdy powierzchnia zostanie podgrzana do 3000 ° C.

- Temperatura przekracza 3000 ° C. W takich warunkach stosuje się specjalne pigmenty, precyzyjnie dostosowane do takich warunków. W takim przypadku użycie podkładu może zepsuć sytuację. W tym trybie nałożona warstwa podkładu może powodować łuszczenie się farby.

Wybór podkładu żaroodpornego zależy od temperatury nagrzewania malowanego produktu.

Przygotowanie baterii do malowania

Ważną rolę odgrywa przygotowanie grzejników do malowania. Najpierw musisz określić stopień zabrudzenia baterii i dokładnie ją wyczyścić. Zabrudzenia pozbywają się szmatką, pędzelkiem, atomizer jest skuteczny. Nawet jeśli grzejnik jest nowy, po oczyszczeniu z kurzu nadal należy go odtłuścić, potraktować papierem ściernym. Farba pęknie, częściowo zacznie odpryskiwać i szybko straci integralność warstwy, jeśli zostanie nałożona na nieprzygotowaną powierzchnię.

Aby idealnie wyczyścić grzejniki, musisz usunąć starą warstwę farby, całkowicie pozbyć się gleby. Obszary dotknięte rdzą wymagają szczególnej uwagi. Ważne jest, aby przetworzyć je na metal.

Narzędzia i materiały do malowania grzejników

Ogromne znaczenie mają narzędzia i kompozycje użyte do przygotowania grzejnika. Specjalna szczoteczka dołączona do wiertarki zapewni optymalne traktowanie akumulatora. Skutecznie działają również roztwory myjące: dobrze jest nakładać je pędzelkiem na całą suchą powierzchnię grzejnika, a następnie owinąć folią. Farba łatwo zmięknie i zejdzie po godzinie, nie trzeba nawet używać wiertarki - wystarczy zwykła szpatułka. Zaletą specjalnych środków myjących jest to, że są nieszkodliwe dla metalu, niszczą tylko warstwy lakieru.

Gdy nie ma śladów starej farby, powierzchnię należy pokryć szmergielem, należy odtłuścić. W tym celu odpowiedni jest każdy lekko zasadowy roztwór, benzyna lakowa. Na ostatnim etapie przygotowań na chłodnicę nakładana jest warstwa podkładu antykorozyjnego. Po wykonaniu wszystkich tych czynności możesz być pewien: powierzchnia jest gotowa, farba będzie do niej idealnie przylegać, będzie się stabilnie i długo utrzymywać.

Ciekawostki: niezwykłe narzędzia do malowania baterii

Przygotowanie podłoża

Doświadczeni malarze wiedzą, że o trwałości powłoki malarskiej do aplikacji na kanały wentylacyjne ze stali węglowej ocynkowanej decyduje jakość prac przygotowawczych. Przygotowaliśmy tabelę ze szczegółowym opisem każdego z etapów.

| Etap | Nazwa | Opis |

| 1 | Usuwanie starej folii / części czyszczących z nagromadzonego brudu, kurzu i rdzy. | Jeśli malujesz starsze konstrukcje, ważne jest, aby usunąć poprzedni materiał. Podłoże powinno być również wolne od kurzu i innych wtrąceń. |

| 2 | Odtłuszczanie bazy. | Po zmontowaniu na elementach pozostawia się ślady palców, konserwanty i inne tłuszcze. Dla uzyskania maksymalnej przyczepności stal odtłuszcza się rozpuszczalnikami - benzyną lakową „646” lub technicznymi środkami czyszczącymi ze środkami powierzchniowo czynnymi. Odpowiednie są również roztwory alkaliczne. |

| 3 | Wysuszenie. | Po usunięciu brudu, a także tłuszczu, należy upewnić się, że na częściach nie pozostała wilgoć, żadne ślady rozpuszczalników, detergentów. |

Wybór idealnej farby do baterii

Ważne jest, aby określić, która farba najlepiej nadaje się do przekształcania grzejników. Istnieje szereg wymagań, które musi spełniać farba nakładana na akumulatory. Odporność na ciepło farby jest wymagana co najmniej sto stopni, wymagana jest również odporność na ścieranie, nietoksyczność, ponieważ baterie są regularnie czyszczone, a sam grzejnik się nagrzewa. Najwyższą odpornością na ciepło jest farba zawierająca proszek metaliczny zamiast pigmentów barwiących.

W sprzedaży są specjalne farby do grzejników, wiele z nich używa emalii na bazie wody, lakierów żaroodpornych. Wybrana farba musi koniecznie być przeznaczona do powlekania metalu, pasować do podkładu. Dobre preparaty są trwałe, nie zmieniają koloru i są w stanie zabezpieczyć się przed korozją.

Błyszczący połysk, długotrwałą trwałość koloru zapewniają emalie akrylowe na bazie rozpuszczalników organicznych. Ale po nałożeniu pachną dość ostro. Farby wodne wysychają szybko, ale ważne jest, aby je starannie dobierać, wybierając specjalne rodzaje. Po pomalowaniu emalią alkidową gwarantowana jest jednorodność powłoki, będzie trwała i odporna na uderzenia. Zapach można jednak zaobserwować nie tylko podczas procesu malowania, ale także jakiś czas później po wyschnięciu, uciekając przed nagrzaniem.

Wybór koloru

Decyzję, na jaki kolor lepiej pomalować grzejniki, powinni podjąć właściciele. Obecnie dostępna jest szeroka gama produktów w różnych formułach. Białe emalie i sztućce uważane są za klasyczne. Niektórzy ludzie wybierają kolorystykę zgodnie z wnętrzem, oświetleniem, ogólnym stylem mieszkania i cechami projektowymi. Odcienie złota i brązu, delikatne wzory, rysunki wyglądają niecodziennie.

Czy muszę malować ocynkowany metal

Warstwa cynku na powierzchni stali reaguje powoli, ale z otoczeniem zewnętrznym. W procesie produkcji rur blacha stalowa jest walcowana pod naciskiem, cięta i możliwe są połączenia spawane. Te obszary części stają się bardziej wrażliwe, skracając żywotność całej rury. Nałożenie warstwy farby zwiększa trwałość i estetykę wyglądu. Ale są pewne niuanse, które należy wziąć pod uwagę, aby uniknąć irytujących błędów, które ograniczają wszystkie wysiłki do zera.

Jakie wymagania powinny spełniać kompozycje malarskie

Na środkowych i północnych szerokościach geograficznych warunki atmosferyczne wpływają szczególnie agresywnie na powłokę, dlatego ważne jest, aby zabezpieczyć elementy konstrukcyjne wszelkimi dostępnymi środkami. Wybierając farbę na ocynkowaną rurę do odpływu, należy wziąć pod uwagę niektóre jej wymagania. Farba powinna zapewniać:

- Niezawodna ochrona przed czynnikami środowiskowymi.

- Odporny na blaknięcie na słońcu.

- Dobra przyczepność do warstwy cynku.

- Odporny na wilgoć i ekstremalne temperatury.

- Szybkoschnąca i łatwa w aplikacji.

Wymagania te są szczególnie istotne w przypadku rur, które wymagają instalacji na zewnątrz. Mieszanki powłokowe do stali zapewnią ochronę i atrakcyjny wygląd.

Zalecenia dotyczące malowania

- Jakość malowania baterii żeliwnych zależy również w dużej mierze od tego, jak dobrze są one przygotowane.Jako narzędzie do nakładania farby optymalny jest gładki wałek z gumy piankowej o małej średnicy, aw trudno dostępnych miejscach przydatny jest pędzel. Aby samemu zdecydować, jak najdogodniej malować, należy pomyśleć o wyjęciu baterii. Grzejnik oddzielony od rur można pokryć kompozycją ze wszystkich stron, dzięki czemu będzie znacznie mniej niedostępnych miejsc. Co więcej, ta metoda nie zawsze się usprawiedliwia, czasami łatwiej jest dokładniej pomalować baterię bez tracenia czasu na jej usuwanie. Wszystko zależy od konkretnych okoliczności, kształtu grzejnika.

- Bardzo ważnym czynnikiem jest temperatura malowanej powierzchni: grzejnik musi być zimny. Na pytanie „czy można malować gorące baterie?” każdy specjalista odpowie jednoznacznie: nie można tego zrobić. Najdogodniejszym momentem jest brak trwającego sezonu grzewczego. Ale początek okresu grzewczego nie będzie przeszkodą, jeśli zamkniesz zawory na bateriach, zatrzymując dostęp wrzącej wody. Aby rozpocząć malowanie wystarczy poczekać, aż całkowicie ostygną. W przypadku nałożenia farby na gorący grzejnik, będzie ona leżeć nierównomiernie, pęcznieć i mogą powstawać różne zacieki i smugi. Ponadto ogrzewanie można podłączyć dopiero po całkowitym wyschnięciu farby.

OSTRZEŻENIE: nigdy nie maluj gorących baterii!

- Malowanie grzejników i rur grzewczych wymaga staranności i uwagi. Nałóż dobrze pędzle, małe wałki, spraye. Z pistoletu natryskowego optymalne jest przetworzenie wcześniej wyjętego akumulatora, wtedy wszystkie trudno dostępne miejsca zostaną idealnie zamalowane. To od miejsc, które są najmniej dostępne, powinno rozpocząć się barwienie. Ważne jest, aby zachować jednakową grubość warstwy, w przeciwnym razie kolor może się różnić w przyszłości w różnych obszarach.

- Zaleca się rozpocząć malowanie od góry, wtedy przypadkowe smugi nie zepsują dolnej części. Trzeba zakryć kompozycją całą baterię, nie ograniczając się do jej przedniej części. Bardziej efektywne jest nakładanie farby w dwóch cienkich warstwach i odczekanie, aż pierwsza całkowicie wyschnie, przed ponownym malowaniem. Wtedy nie będzie smug, a przy cienkich warstwach łatwiej uzyskać idealną równość.

Cel i właściwości

Głównym celem podkładu jest zapewnienie szczelnej „przyczepności” ochronnego materiału żyroskopowego do powierzchni rurociągu. Grunt ma wysoką przyczepność, dzięki czemu przylega jakościowo zarówno do metalu rury, jak i do hydroizolacji, pełniąc jednocześnie rolę pośredniej warstwy podkładowej.

Najczęściej stosowany w budownictwie jest podkład bitumiczny. Na zewnątrz jest jednorodną czarną lepką cieczą. Ta kompozycja jest otrzymywana w przemyśle na bazie bitumu naftowego. Ten rodzaj podkładu jest niedrogi i łatwy w użyciu.

Kompozycja bitumiczno-polimerowa jest droższa. Zawiera specjalne dodatki zapewniające szybkie wysychanie warstwy podkładowej, wysokiej jakości ochronę obrabianej powierzchni przed korozją oraz zwiększoną odporność na agresywne wpływy środowiska. Temperatura robocza większości podkładów wynosi do 50 ° C.

Zasady i zakres wyboru

Współcześni producenci produkują szeroką gamę podkładów dostosowanych do różnych warunków eksploatacji rurociągów. W każdym konkretnym przypadku rodzaj podkładu należy wybrać na podstawie następujących danych:

- temperatura robocza rurociągu

- poziom wilgotności gleby

- rodzaj materiału izolacyjnego

- warunki polaryzacji katodowej

Podkład może być z powodzeniem stosowany do izolowania powłok rur typu normalnego, zbrojonego i wzmocnionego. Każdy specyficzny skład podkładu musi być nakładany pod określone rodzaje taśm izolacyjnych, a także zgodnie ze specyfikacją techniczną produktu.

W sklepach z materiałami budowlanymi najczęściej sprzedaje się gotowy do użycia podkład lub jego skoncentrowaną wersję.W pierwszym przypadku podkład należy dokładnie wymieszać przed użyciem w pracy do uzyskania jednorodnej konsystencji. Jeśli podkład ma zwiększone stężenie, należy go najpierw rozcieńczyć rozpuszczalnikiem organicznym. Rodzaj rozpuszczalnika jest zwykle wskazany w instrukcji produktu.