Skład paneli kompozytowych i ich wytwarzanie

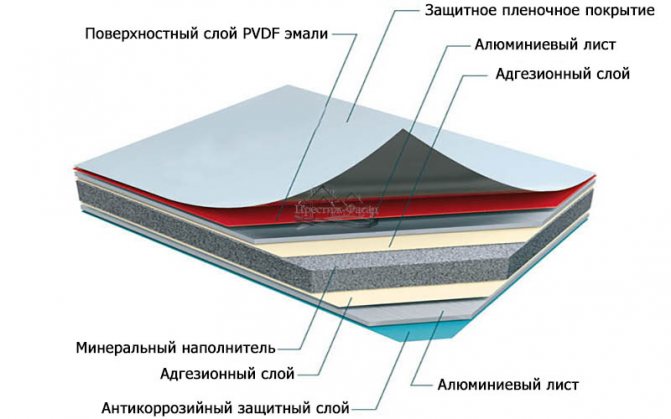

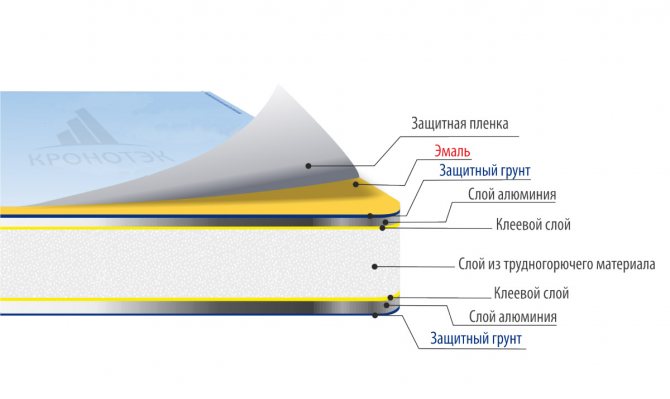

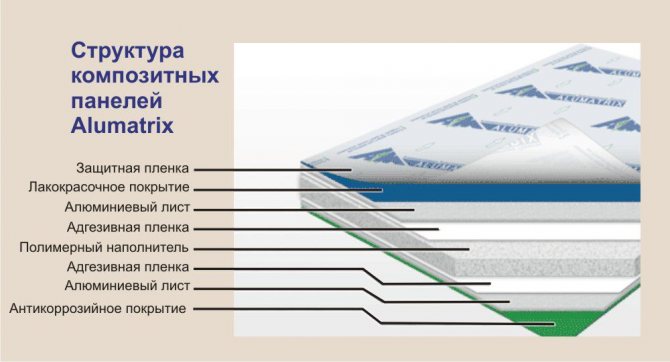

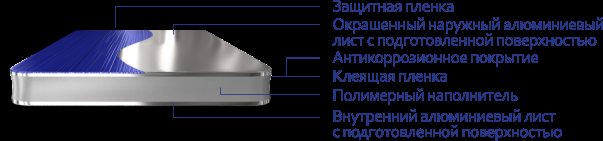

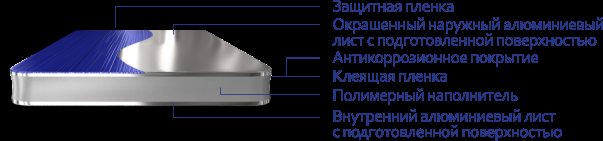

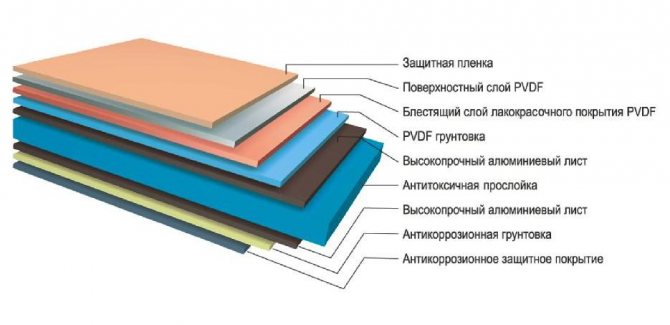

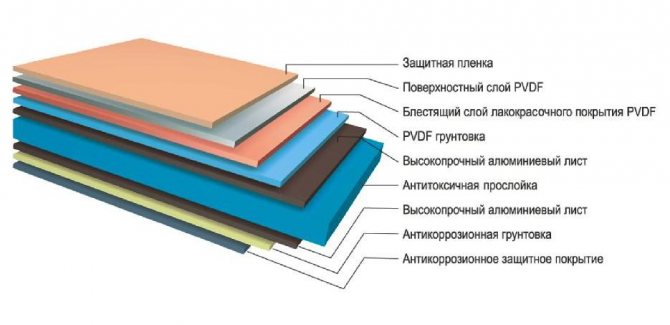

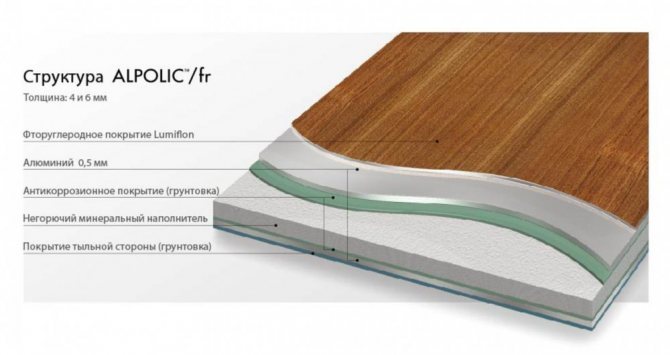

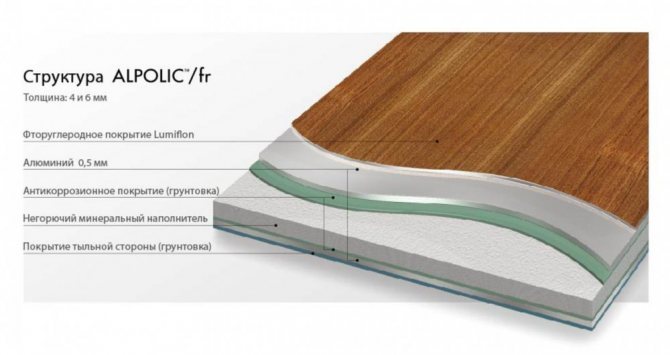

Przekrój kompozytu aluminiowego to kanapka. Pobiera się dwa arkusze ze stopu aluminium o grubości od 0,2 do 0,5 cm. Między nimi znajduje się warstwa. Składa się z wodorotlenku glinu z żywicą lub polietylenem. Panele kompozytowe wypełnione są niskociśnieniowym polietylenem. Mieszanina żywicy z wodorotlenkiem glinu jest silnie opóźniająca palenie. Tego samego nie można powiedzieć o polietylenie.

Blachy aluminiowe pokryte są specjalnymi związkami. Powierzchnia stykająca się ze ścianą jest pokryta powłoką antykorozyjną. Warstwa ochronna jest nakładana na zewnątrz. Aby chronić panel przed wpływami zewnętrznymi, stosuje się PVDF lub poliester.

Poliester jest stosunkowo tanim materiałem. Ma piękną błyszczącą powierzchnię, która jest neutralna na wpływy zewnętrzne. Materiał dobrze znosi wszelkie warunki klimatyczne. Ze względu na dobrą elastyczność stosowany jest do okładzin produktów o nietypowych i skomplikowanych kształtach.

PRDF to materiał polimerowy zawierający:

- Polifluorek winylidenu jest polimerem zawierającym fluor. Posiada wysoką wytrzymałość mechaniczną. Odporny na ścieranie. Jest obojętny na światło słoneczne, promieniowanie i hydrolizę. Polimer nie zawiera szkodliwych zanieczyszczeń, ma niską palność.

- Akryl to polimer na bazie kwasu akrylowego. Przypomina szkło. Czasami nazywany jest pleksiglasem.

PRDF nie blaknie. Nie jest zagrożony wpływami środowiska. Długo zachowuje swój pierwotny wygląd. PRDF to długotrwała, odporna powłoka.

Technologia wytwarzania składa się z kilku etapów:

- czyszczenie rolek aluminiowych;

- nakładanie powłok malarskich i lakierniczych na czyszczoną powierzchnię;

- łączenie wypełniacza z blachami aluminiowymi poprzez ciągłą laminację;

- kasety frezujące.

Na etapie produkcji panele mają postać ciągłego paska. Klient sam dostosowuje ich długość.

Technologia produkcji AKP

Aluminiowe panele kompozytowe produkowane są w postaci pasma ciągłego, co umożliwia na życzenie klienta wykonanie paneli o różnych długościach.

Technologię produkcji ACP można podzielić na kilka etapów. W pierwszej kolejności powierzchnię rolek aluminiowych oczyszcza się chemicznie i nakłada na nie powłokę lakierniczo-lakierniczą metodą ciągłego malowania. Panel kompozytowy jest następnie laminowany w sposób ciągły. Proces polega na wytłaczaniu wypełniacza mineralnego i łączeniu go w wysokiej temperaturze oraz przy użyciu specjalnej technologii z blachami aluminiowymi.

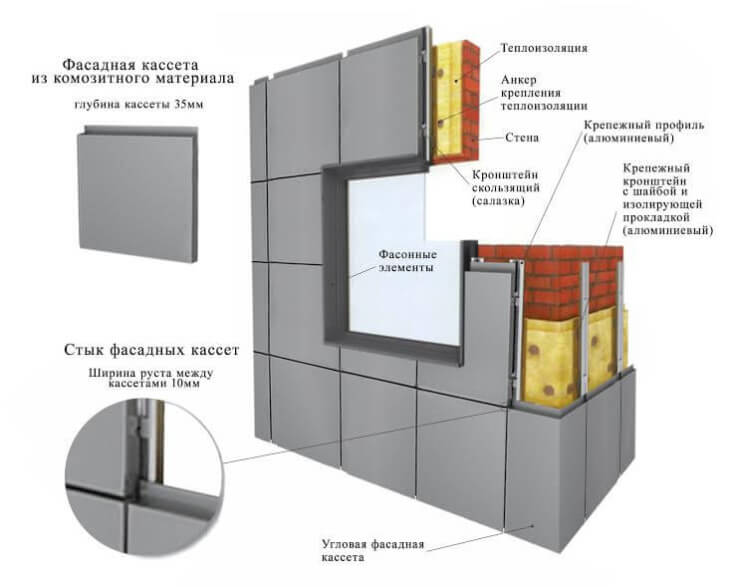

W końcowym etapie kasety frezowane są z blach ACP, z których następnie na przygotowaną podkonstrukcję zostanie zamontowana elewacja wentylowana. Arkusze ACP są produkowane w różnych rozmiarach. Arkusz o rozmiarze 1220 x 2440 mm jest uważany za standardowy.

Struktura paneli kompozytowych.

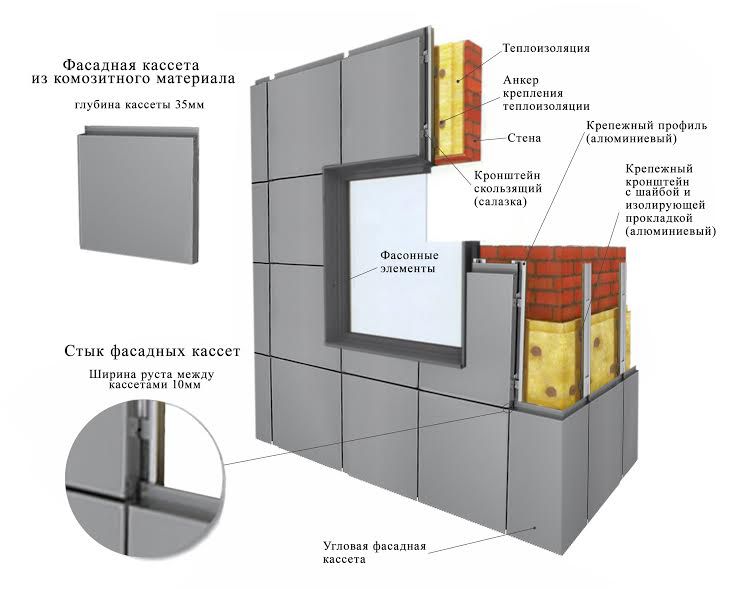

Cechy instalacji kompozytowych fasad wentylacyjnych

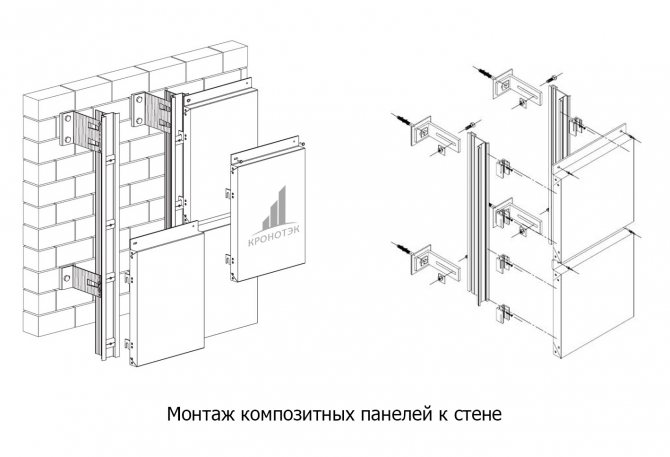

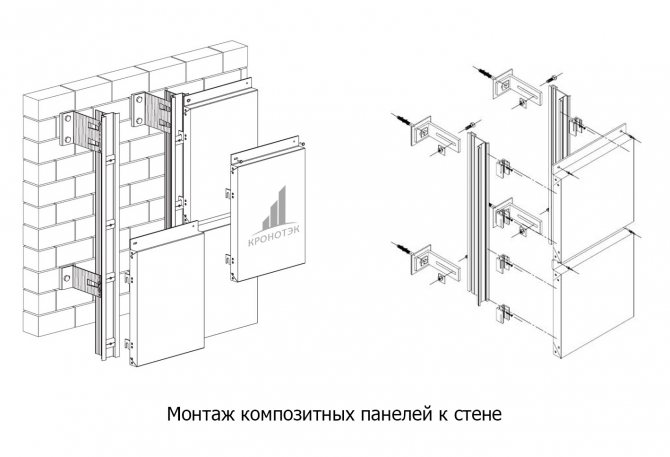

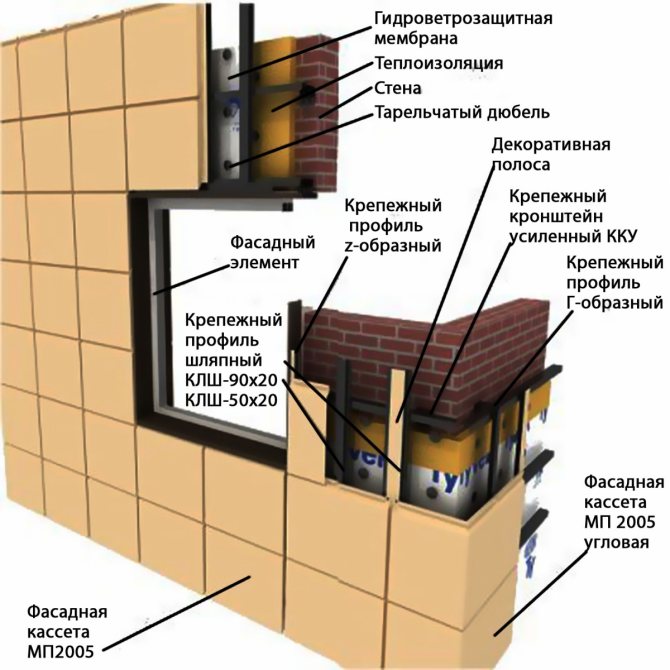

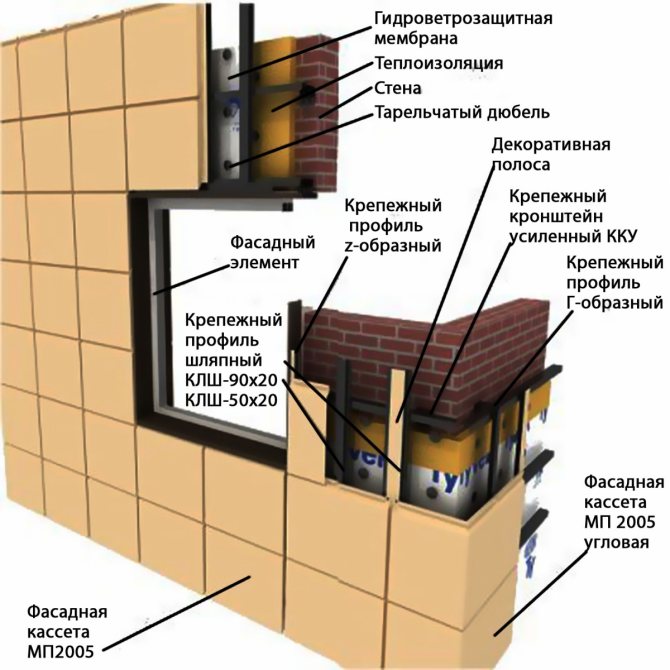

Podczas montażu fasad wentylacyjnych stosuje się profil nośny. Do produkcji systemów nośnych wykorzystywane są następujące metale:

- aluminium;

- Stal nierdzewna;

- Cink Steel.

Wszystkie projekty są certyfikowane.

Aby uniknąć problemów podczas montażu, należy zakupić panele, konstrukcję nośną i łączniki od jednego producenta. W takich zestawach wszystkie części pasują dobrze. Nie ma problemów z instalacją.

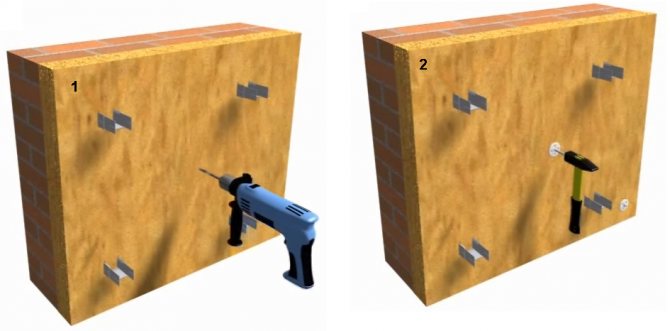

Przygotowanie ścian

Przed przystąpieniem do montażu ściany pokrywane są laserem. Najpierw nakreślono położenie struktur pionowych. Dopiero po podjęciu decyzji o położeniu prowadnic pionowych zaczynają oznaczać nawiasy. Ustawiają położenie płaszczyzn paneli.Wyciągana wkładka pomaga ustalić wymagany poziom.

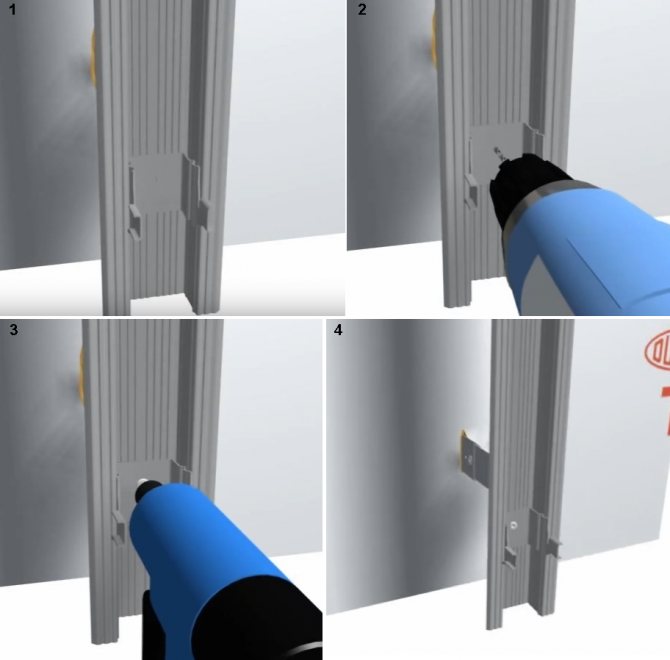

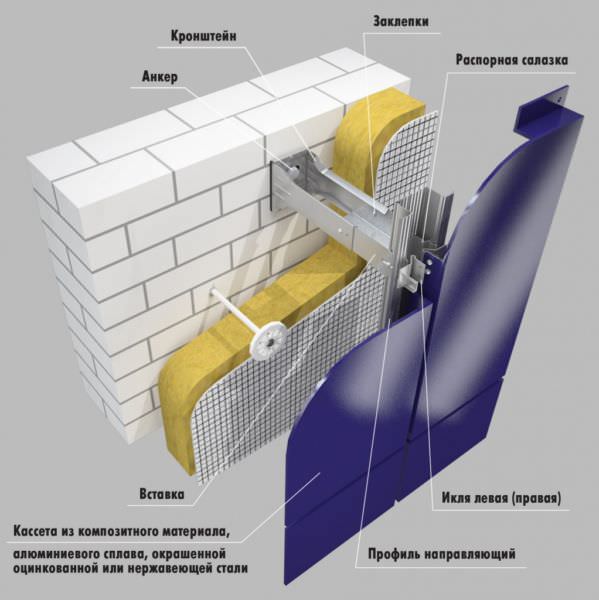

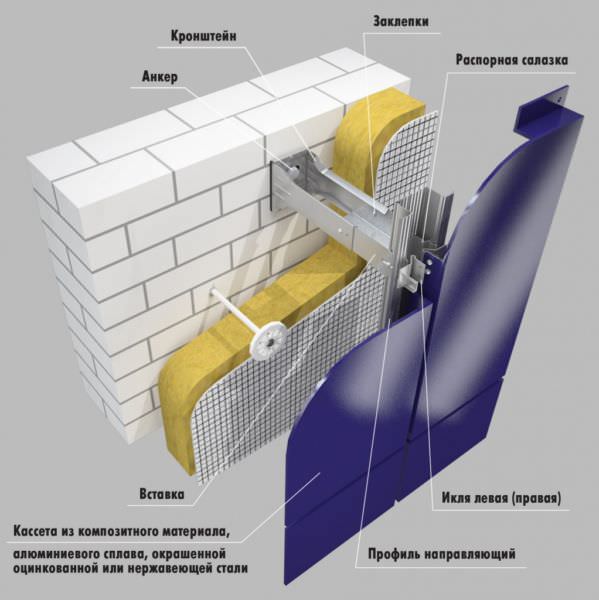

Mocowanie paneli

Panele montowane są za pomocą uchwytów na kasety i szyn ślizgowych. Kasety są wstępnie zmontowane za pomocą zapięcia do kasety i nitów. Łączniki kaset mocowane są po bokach montowanych kaset, płozy mocowane są do prowadnic pionowych za pomocą nitów zrywalnych wykonanych ze stali odpornej na korozję. Górny kołnierz kaset mocowany jest do prowadnic pionowych za pomocą wkrętów samogwintujących ze stali odpornej na korozję. Instalacja odbywa się od dołu do góry.

Podczas montażu niedopuszczalne jest układanie elementów okładzinowych blisko siebie lub z mniejszymi szczelinami niż przewiduje projekt.

Płyty kompozytowe, w zależności od rodzaju, montuje się na fugę otwartą lub zamkniętą. W wersji zamkniętej w celu uszczelnienia krawędzi profil jest zagięty na całej długości pod kątem 90 stopni. Panel wsuwa się w rowki i zatrzaskuje. W przypadku licowania z otwartym połączeniem arkusze są układane od końca do końca i zabezpieczane zamkami.

W obliczu elewacji nie można obejść się bez frezowania paneli kompozytowych. Aby uzyskać równe i jednolite otwory, stosuje się wiertła kręte i pogłębiacze. Frezowanie zapewnia uformowanie materiału licowego z uwzględnieniem wielowarstwowości.

Należy wziąć pod uwagę rozszerzalność liniową paneli. Standardowy wskaźnik wynosi 2,3 mm / m przy różnicy temperatur 100 stopni. Dlatego ważne jest, aby otwory, w które zostaną włożone wkręty, były nieco większe, biorąc pod uwagę ruch kompozytu.

Ważne jest, aby wiedzieć!

Aby uprościć proces, użyj paneli i systemu mocowania tego samego producenta. To gwarancja, że otwory części będą pasować idealnie, nie będziesz musiał tracić czasu na ich regulację.

Cena paneli kompozytowych elewacyjnych

Ceny paneli kompozytowych zależą od producenta. Topowe marki:

- Alucobond - panele są wytrzymałe i elastyczne. Ułatwia to montaż na zakrzywionych powierzchniach. Żywotność wynosi około 50 lat. Koszt zależy od grubości płyty. Waha się od 660 rubli do 880 rubli za metr kwadratowy.

- Goldstar to rosyjski materiał doskonałej jakości. Produkowany jest w kilku seriach z imitacją różnych powierzchni. Cena za m2 zaczyna się od 700 rubli.

- Alluxe - chińscy producenci wytwarzają materiały wykończeniowe w zachodnich technologiach. Posiadają certyfikat. Koszt paneli wynosi od 500 do 1000 rubli za metr kwadratowy.

Przed zakupem materiału licowego należy określić jego ilość. Do obliczeń potrzebujesz tylko powierzchni elewacji. Mnoży się go przez 1,4. W rezultacie uzyskuje się wymagany obszar paneli. Przy zatrudnianiu zespołu koszt pracy będzie zależał nie tylko od obszaru pokrycia, ale także od rodzaju paneli. Panele z nadrukiem wymagają więcej pracy - trzeba je dostosować.

Wentylowana fasada z płyt kompozytowych to nie tylko piękny wygląd budynku. Są to odporność na zużycie i trwałość, dobra wentylacja i wysokie właściwości izolacyjne. Ten materiał okładzinowy zyskał popularność wśród budowniczych i wykończeniowych, pomimo wyższej ceny w porównaniu z innymi materiałami wykończeniowymi.

Od czego zależy koszt systemu elewacji aluminiowo-kompozytowej

Obliczenie szacunkowego kosztu produkcji i montażu podsystemów elewacyjnych z wykorzystaniem kompozytu aluminiowego zależy od kilku zmiennych. Ceny są powiązane z następującymi czynnikami:

- grubość blachy aluminiowej;

- rodzaj wypełniacza;

- technologie instalacji podsystemów;

- rodzaj i grubość izolacji;

- liczba kondygnacji budynku;

- materiał ściany nośnej;

- potrzeba tworzenia paneli o skomplikowanych kształtach;

- cechy architektoniczne konstrukcji;

- materiał profili, łączników i innych elementów.

Aby uzyskać szczegółowe porady, należy skontaktować się z menedżerem pod jednym z numerów telefonów podanych na naszej stronie internetowej.Zawsze możesz przyjść do naszego biura. Tutaj nie tylko wyliczą koszt projektu, ale także zademonstrują próbki materiałów i opowiedzą o dostępnych technologiach.

Konstrukcja elewacji z paneli kompozytowych

Obecnie istnieje wiele materiałów do wykończenia elewacji budynków. Nie wszystkie są najwyższej jakości, ale wiele z nich jest wartych swojej ceny. Zwróć również uwagę na to, że nie zawsze wysoka cena zapewnia dobrą jakość, trwałość i niezawodność. Wybór materiału wykończeniowego elewacji należy podjąć z pełną odpowiedzialnością, ponieważ jest kupowany na ponad rok! Dziś coraz częściej zaczęto stosować kompozyt wykonany z mieszanki polimeru i drewna, co bardzo utrudnia odróżnienie paneli kompozytowych od elitarnego drewna. Najpopularniejszą metodą montażu jest zawias. Daje możliwość nie tylko ozdobienia elewacji budynku, ale także ocieplenia go, ochrony przed wiatrem!

Okładzina elewacji panelami drewnianymi na bazie polimerów.

Zalecenia ekspertów dotyczące obróbki i instalacji

Cięcie paneli kompozytowych odbywa się za pomocą frezarki. Jeśli objętość pracy jest duża, powinna być nieruchoma, w przeciwnym razie można to zrobić ręcznie, na przykład piłą tarczową, frezem. Podczas obróbki arkusze są mocowane za pomocą zacisków. Na pewno będziesz potrzebować uszczelek drewnianych lub polimerowych. Chronią okładzinę przed wgnieceniami.

Podczas piłowania paneli należy wziąć pod uwagę następujące niuanse:

- w przypadku kaset aluminiowych dozwolone jest stosowanie standardowych pił do wyrzynarek, prędkość cięcia nie przekracza 5000 obr / min;

- do frezowania materiałów należy stosować frezy wykonane ze stopów metali twardych (5000 obr / min) lub stali szybkotnącej (3000 obr / min);

- głębokość frezowania uzależniona jest od całkowitej grubości zewnętrznej blachy aluminiowej; przy gięciu narożników grubość warstwy pozostawionej podczas cięcia nie może być mniejsza niż 0,6 mm, jeśli blacha ma grubość 0,5 mm (0,4 dla blach 0,3 mm);

- do produkcji prostokątnych rowków 1-1,2 mm (arkusz 0,3) i 1,3-1,6 (dla 0,5).

Ważne jest, aby wiedzieć!

Frezy mają 3 rodzaje krawędzi skrawających dla każdego rodzaju rowka. Do kątowych 90 i 135 stopni, prostokątne.

Wiercenie i gięcie

Panele są nawiercane metalowym wiertłem spiralnym. Musi być wykonany ze stali szybkotnącej. Aby przyspieszyć pracę, wybiera się wiertła o kącie wierzchołkowym od 100 do 140 stopni.

Panele aluminiowe są łatwe do zginania. Nie wymaga to specjalnego sprzętu. Prasa do krawędzi lub maszyna do gięcia jest w porządku. Aby zminimalizować ryzyko uszkodzenia paneli, ich zewnętrzna powierzchnia zabezpieczona jest folią lub arkuszami z tworzywa sztucznego (polietylen) o grubości 2 mm.

Dopuszczalny promień gięcia musi być co najmniej 15 razy grubszy niż blacha. Ważna jest również odległość od krawędzi arkusza do miejsca zagięcia. Wcięcie ma co najmniej 5 grubości materiału. Żądany kształt zostanie uzyskany poprzez frezowanie krawędzi. Oznacza to, że panel wygina się po frezowaniu. Ponieważ grubość pozostałego materiału jest niewielka, można również ręcznie nadać pożądany kształt. Praca wykonywana jest na stałe w obiekcie.

Montaż paneli kompozytowych na elewacji wentylowanej

Dziś opowiem o tym, jak prawidłowo przymocować panele kompozytowe do elewacji wentylacyjnej. Rozważę również montaż samej ściany osłonowej, bo to też jest bardzo ważne! Musisz nie tylko zapamiętać, ale także zrozumieć sekwencję działań!

Elewacja wykonana z paneli kompozytowych drewnopodobnych

Konstrukcja ramowa

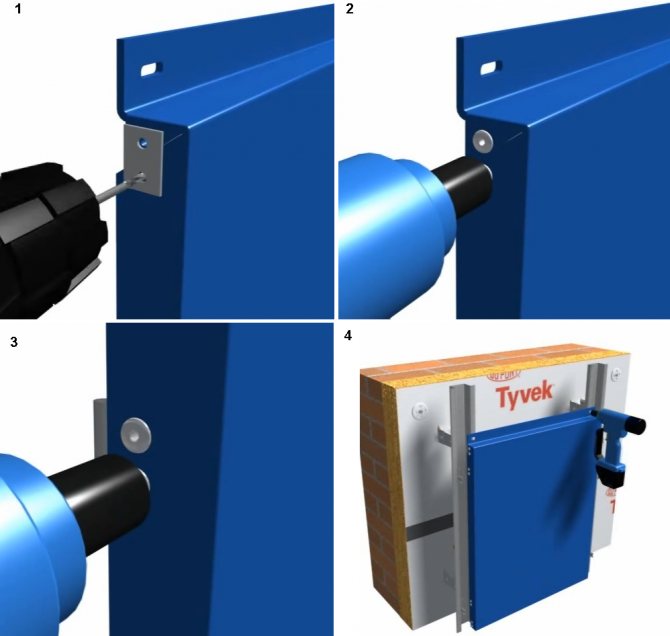

Wskazane jest rozpoczęcie wykonywania ramy do paneli kompozytowych z odpowiednim oznaczeniem. Zacznijmy od oznaczenia naszej ściany w pionie. Liczba znaków powinna być równa liczbie użytych profili. Rama na zawiasach jest najłatwiejsza w produkcji i utrzymaniu. Najprawdopodobniej z tego powodu jest najczęściej używany.Następnie bierzemy wsporniki montażowe i za pomocą kołków rozporowych mocujemy je pionowo w odległości 50 centymetrów od siebie. Jeśli chodzi o odległość poziomą, wszystko zależy od liczby profili. Do regulacji płaszczyzny potrzebne są wsporniki montażowe.

Montaż paneli kompozytowych

Profile łożyskowe są podzielone na kilka typów: w kształcie litery U, w kształcie litery T i w kształcie litery L. Zwracam uwagę na to, że parametry konsoli bezpośrednio zależą od konfiguracji profilu nośnego, dlatego rozpoczynając wykonywanie elewacji wentylowanej koniecznie weźcie to pod uwagę. Radzę wybierać nie tę, która jest łatwiejsza do wykonania, ale taką, która najbardziej Ci odpowiada. Aby przymocować część wsporczą do konsoli, będziesz musiał wywiercić otwory, których średnica jest równa średnicy nitów. W uchwycie zamontowane są dwa nity. Mniej jest niepraktyczne, więcej jest zawodne.

Montaż fasad wentylowanych

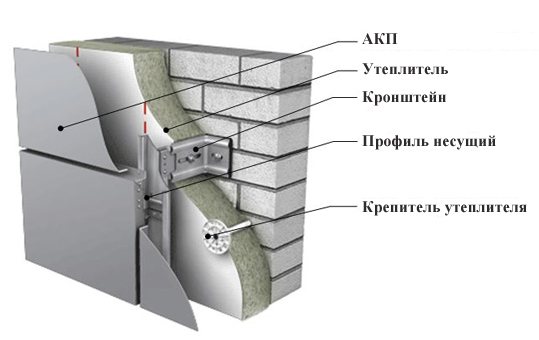

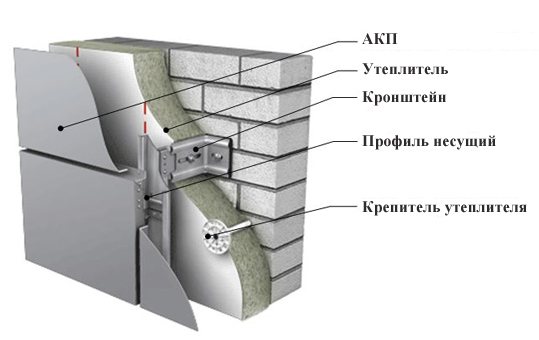

Wsporniki utrzymują profil pionowy. Wsporniki z kolei mocowane są specjalnie dobraną kotwą poprzez podkładkę termiczną do ściany zewnętrznej.

Jak określić, który wspornik przedłużający jest odpowiedni dla określonego obiektu

Najpierw sprawdźmy grubość izolacji. Logiczne jest, że przedłużenie wspornika powinno być większe niż izolacja, ale ile? Pomiędzy okładziną a izolacją należy zachować odpowiednią odległość, zgodnie z wymaganiami pozwoleń na elewacje wentylacyjne. Ta odległość to szczelina wentylowana. Stąd wzięła się nazwa „elewacja wentylowana”. Szczelina wentylacyjna różni się w zależności od rodzaju okładziny i zwykle powinna wynosić co najmniej 40 mm. Ale do instalacji kaset kompozytowych wystarczy odstęp 30 mm. Minimalny prześwit jest nieco mniejszy, ponieważ sama konstrukcja kasety ma przestrzeń wewnętrzną. Dlatego w celu określenia wydłużenia wspornika konieczne jest podsumowanie grubości izolacji i minimalnej szczeliny dla kompozytu. Weźmy przykład. Jeśli izolacja ma 100 mm, wspornik musi mieć co najmniej 130 mm. Jeśli izolacja ma 150 mm, wspornik musi mieć co najmniej 180 mm. Wystarczająco proste. Ważne jest, aby zrozumieć, że 30 mm to minimalna szczelina, może być większa.

Różne systemy mają własne nazewnictwo przedłużeń wsporników, ale ogólnie są one następujące: 40 mm, 60 mm, 90 mm, 120 mm, 150 mm, 180 mm, 210 mm, 240 mm.

Ponadto wsporniki są podzielone na łożyska i wsporniki. Nośniki - od słowa „carry” przenoszą ciężar konstrukcji. W jednym profilu można zastosować tylko jeden wspornik. Ponieważ jest zamocowany na stałe, a profil musi mieć możliwość rozszerzania się pod wpływem ciepła.

Wspornik nośny jest również czasami nazywany „wiatrem”. Te. działa tak, aby wyciągnąć, aby wiatr nie mógł wyciągnąć całej konstrukcji ze ściany. Z reguły na przęsło są dwa takie nawiasy. Dzieje się więcej, jeśli potrzebujesz wzmocnić strukturę. Liczba wsporników jest określana na podstawie obliczeń obciążeń statycznych. Obliczenia statyczne są wykonywane przez producenta systemu, metoda nie jest szczegółowo określona. Producent ponosi odpowiedzialność karną za dane podane w obliczeniach statycznych. Ale o tych obliczeniach porozmawiamy osobno później.

Wsporniki są nitowane w owalnych otworach dokładnie pośrodku. Ma to na celu zapewnienie profilowi możliwości rozszerzania się w górę iw dół.

Wspornik ma jeden otwór kotwiący. Przewoźnik - trzy. Nośnik należy zamocować w górnym i dolnym otworze lub tylko w górnym. Tylko w górnym otworze można go zamocować, jeśli wypełnienie ściany jest bardzo dobre, na przykład monolit lub cegła pełna. Mocując w górnym otworze, ciężar wspornika będzie naciskał na dolny punkt pięty, kompensując w ten sposób brak drugiej dolnej kotwy. Ale takie rozwiązanie jest możliwe tylko po uzgodnieniu z producentem systemu i po potwierdzeniu przydatności urządzenia za pomocą Obliczeń Statycznych.

Systemy stalowe nie są podzielone na łożysko i wspornik. Każdy wspornik w systemie ocynkowanym jest nośny. Na ekspansję podatne są również systemy stalowe, ale o połowę mniejsze od aluminiowych. Dlatego w systemach stalowych nie ma dylatacji termicznych, a każdy wspornik można zamocować na miejscu. To jest łatwiejsze. Ale w systemach aluminiowych wspornik łożyskowy można umieścić w suficie, a wspornik wzdłuż ściany. Natomiast w systemach ocynkowanych ciężar całej konstrukcji jest rozłożony na poszczególne wsporniki, dlatego obciążenie kotwy umieszczonej w wypełnieniu ściany będzie większe niż nośnego aluminiowego. Po co mi? A poza tym zdarzają się sytuacje, gdy wypełnienie ściany jest całkowicie złe, wtedy nie będzie można naprawić klasycznego systemu ocynkowanego. Stosować tylko podłogę międzywarstwową, ale jest droższa. A system aluminiowy, dzięki przypisaniu prawie całego ciężaru do jednego wspornika łożyskowego, który jest zamocowany w suficie, może być stosowany bez uciekania się do droższych systemów podłogowych. Niuanse, ale sytuacje są różne.

Wyniki

Panele kompozytowe elewacyjne

Panele kompozytowe są produkowane w szerokiej gamie rozmiarów. Różnorodność odcieni i faktur jest również ogromna. Ceny są również oparte na tych wskaźnikach. Uderzającym przykładem są panele z dodatkiem drewna. Będą kosztować o rząd wielkości więcej niż zwykłe. Za jakość trzeba zapłacić dodatkowo nie tylko w przypadku materiałów budowlanych.

Cechy instalacji systemu

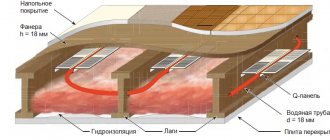

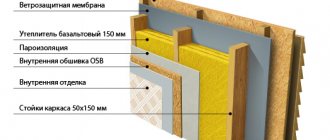

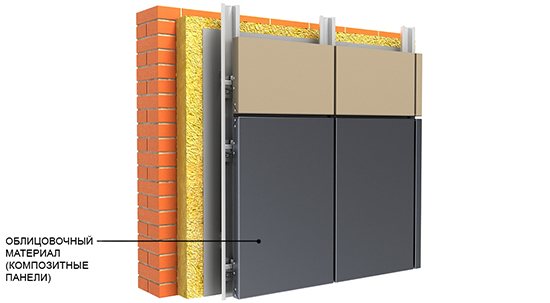

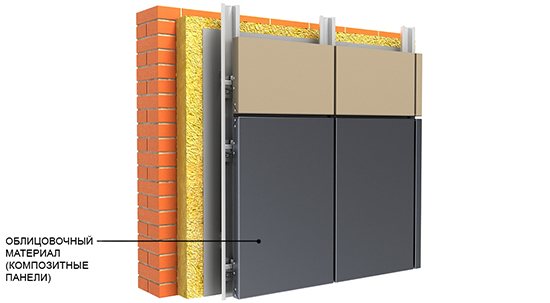

Montaż i instalacja kompozytowej elewacji wentylacyjnej to wiele małych i niezbyt subtelnych i niuansów. I podobnie jak wiele innych, równie ciekawych i efektownych opcji dekoracji zewnętrznej, jest to „kanapka” składająca się z następujących warstw:

- Zewnętrzna ściana budynku jest podstawą przyszłej konstrukcji. Nie ma wymagań co do materiału, z którego jest wykonana: na każdym z nich można wykonać wykończenie z paneli. Musi być czysty, pęknięcia, pęknięcia, a nawet duże rowki należy naprawić. Ale szczególnie nie powinno być ognisk pleśni - przydadzą ci się osiągnięcia współczesnej chemii.

- Elementarz. Będzie się różnił w zależności od podstawy, więc nie ma jednolitych zaleceń. Ale jeśli instalacja elewacji wentylacyjnej nie zostanie wykonana w nowym budynku, lepiej przejść przez nią dwukrotnie.

- Montaż podstawy listwy. Zgodnie z oznaczeniami otwory są wiercone, a wsporniki przykręcane są do ściany na kołkach. Umieszczone są na nich przedłużacze.

- Membrana ochronna. To ona pozwala maksymalnie przesunąć punkt rosy poza ściany budynku.

- Teraz sama skrzynia jest montowana na prowadnicach z profilu, na którym przymocowane są haki. „Klatka” podłoża pod przyszłą elewację z płyt kompozytowych jest już gotowa.

- Teraz sam montaż. Montaż elewacji wentylacyjnej przebiega od dołu do góry, rząd po rzędzie, wzdłuż całej ściany, od krawędzi do krawędzi.

Jaki materiał wybrać na zawiasowe elewacje wentylowane?

Wentylowane ściany osłonowe stają się dziś coraz bardziej popularne. Znajdują szerokie zastosowanie w dekoracji zarówno wielokondygnacyjnych budynków biurowych, jak i prywatnych budynków mieszkalnych. Odpowiednio dobrane materiały na elewacje wentylowane zapewniają praktyczność, elegancję i doskonałe wykonanie.

W budownictwie można zastosować różne materiały o unikalnych właściwościach. Różne koszty, waga, żywotność, wygląd pozwalają każdemu, nawet najbardziej wybrednemu nabywcy, wybrać dokładnie taką opcję, która w pełni spełnia jego wymagania. Oczywiście, aby dokonać mądrego wyboru, musisz znać cechy każdego z materiałów. Porozmawiajmy bardziej szczegółowo o najczęstszych z nich.

Technologia produkcji

Produkty reprezentują taśmę, która nie jest przerywana. Mogą mieć różne długości.Technologia produkcji nie jest skomplikowana. Najpierw blachy aluminiowe są dokładnie czyszczone i powlekane, a następnie laminowane.

Na ostatnim etapie kasety są frezowane. Umieszczane są na ścianach, aby stworzyć wentylowaną elewację.

Płyty i panele z gresu porcelanowego

Gres porcelanowy to materiał wykończeniowy pochodzenia sztucznego. Wykonany jest ze specjalnego proszku pod najsilniejszym ciśnieniem, po czym wypala się w temperaturach powyżej 1200 ° C.

Pozwala to na nadanie doskonałych właściwości płytom gresowym:

- Wysoka wytrzymałość zapewniająca bezpieczeństwo nawet przy dużych obciążeniach.

- Prezentowane są w bogatym asortymencie - talerze różnią się kształtem, rozmiarem, fakturą i kolorem, co pozwala wybrać najlepszą opcję.

- Posiadają wysoką mrozoodporność, co jest szczególnie ważne w trudnym klimacie naszego kraju.

- Nie boją się wysokiej wilgotności.

Przy tych wszystkich zaletach panele z kamionki porcelanowej mają tylko jedną wadę, ale bardzo ważną - są niezwykle drogie. Materiał ten jest jednym z najdroższych materiałów stosowanych do budowy ścian osłonowych. Jednak znaczące koszty są częściowo równoważone przez znaczną żywotność. Więcej o kamionce porcelanowej?

Aluminiowe panele kompozytowe

Aluminiowe panele kompozytowe (ACP) pojawiły się stosunkowo niedawno - nie więcej niż 20 lat temu. W tym czasie zyskały ogromną popularność, stając się powszechne. Dlatego jeśli słyszysz o wentylowanej elewacji wykonanej z materiałów kompozytowych, prawdopodobnie masz na myśli ACP.

Wymieńmy ich główne zalety:

- Doskonałe właściwości izolacji cieplnej i akustycznej. Płyta może składać się z dziesięciu lub więcej warstw (dlatego nazywana jest materiałem kompozytowym), co zapewnia wyjątkowo niskie przewodnictwo cieplne i dźwiękowe.

- Niska waga znacznie upraszcza proces transportu i montażu, co oznacza dalsze obniżenie kosztów pracy.

- Bogate kolory.

- Wysoka wytrzymałość.

Niestety, ten materiał ma również wady. Pierwsza to łatwopalność. W składzie znajdują się polimery, które dobrze się palą. To odstrasza wielu potencjalnych nabywców. Drugi to wysoki koszt. Złożoność produkcji powoduje, że nie każdy może sobie pozwolić na takie wykończenie.

Budowa domów

Oceniono 71

+

Głos za!

—

Przeciwko!

Ponad 30 firm prezentuje na rynku aluminiowe panele kompozytowe. Produkty wszystkich producentów mają warunkowo te same właściwości techniczne. W odniesieniu do tego materiału budowlanego używana jest ogólna nazwa Alucobond. Słowo Alucobond to marka szwajcarskiego producenta, który jako pierwszy wprowadził płyty kompozytowe na rynek krajowy. Czasami płyty nazywane są płytami warstwowymi ze względu na ich cechy konstrukcyjne (warstwowanie). W tym artykule skupimy się na panelach alucobond.

- ALUCOBOND (Szwajcaria)

Płyty Alucobond znajdują szerokie zastosowanie w firmach zajmujących się pracami budowlanymi i wykończeniowymi. Materiał ten pozwala na przekształcenie zewnętrznej części budynku, daje architektom i budowniczym ogromne możliwości nie tylko w zakresie projektowania elewacji, ale także przestrzeni wewnętrznej.

Zdjęcie Alucobond

Charakterystyka Alucobond

Panele składają się z kilku warstw. Pomiędzy arkuszami z wysokowytrzymałego aluminium znajduje się wypełniacz wykonany z syntetycznego polimeru lub spienionego polietylenu pod wysokim ciśnieniem.

- Strona panelu zwrócona do wnętrza budynku jest pokryta powłoką antykorozyjną. Przednia powierzchnia pokryta jest warstwą poliestru (PE) lub fluorowanego węgla (PVDF) w różnych odcieniach.

- Farba poliestrowa zapewnia trwałe wykończenie z błyszczącym wykończeniem.Produkty pomalowane tym materiałem są używane w prawie każdych warunkach klimatycznych.

- Powłoka PVDF charakteryzuje się zwiększoną trwałością koloru (praktycznie nie blaknie) oraz większą odpornością na agresywne środowiska. Dzięki lepszym właściwościom panele są stosowane do okładzin w regionach o najtrudniejszych warunkach pogodowych, w tym na obszarach przybrzeżnych.

- Dla ułatwienia montażu i ochrony powierzchni czołowej pomalowana strona zabezpieczona jest laminowaną folią, którą zdejmuje się po zakończeniu pracy.

- Sztywna i trwała konstrukcja paneli alucobond pozwala na ich zastosowanie do pokrywania wieżowców w technologii elewacji wentylowanych. Taki system zapewnia cyrkulację powietrza, ułatwiając tym samym usuwanie kondensatu.

- Na idealnie płaskiej i gładkiej powierzchni pęknięcia nie pojawiają się podczas zginania i formowania materiału. Właściwości te uzyskuje się dzięki bardzo wytrzymałej powłoce. Alucobond może pracować w najtrudniejszych warunkach klimatycznych.

- Podczas produkcji ciągły pasek materiału kompozytowego jest cięty na standardowe odcinki. Produkowane są również uformowane płyty kasetowe, które są całkowicie gotowe do montażu.

- Panele są dostępne w różnych kolorach z matowym wykończeniem lub metalicznym połyskiem. Najszerszy wybór odcieni i rozmiarów umożliwia programistom i projektantom stosowanie alucobond do różnych celów.

Zakres stosowania płyt kompozytowych alucobond

Ze względu na doskonałe właściwości materiału, jego zakres zastosowań jest prawie nieograniczony. Zastosowano panele kompozytowe:

- w aranżacji elewacji dowolnej liczby kondygnacji, nadającej budynkom progresywny wygląd;

- podczas rekonstrukcji starych budynków w celu unowocześnienia elewacji, poprawy dźwiękoszczelności i właściwości termoizolacyjnych ścian;

- do okładzin elementów architektonicznych: balkony, zadaszenia, kolumny itp.

- w projektowaniu billboardów i szyldów, kasetonów i nośników;

- do produkcji dekoracyjnych ścianek działowych, materiałów wykończeniowych do wnętrz;

- w branży motoryzacyjnej, z której wykonywane są elementy wykończenia samochodów, autobusów, karoserii;

- w produkcji obudów, skrzynek, pudełek na różne urządzenia.

Płyty wykonane z kompozytu doskonale radzą sobie z przypisanymi im funkcjami. Nie boją się skutków niekorzystnych warunków klimatycznych, umożliwiają ekipom budowlanym i montażowym wygięcie ich w wymaganym stopniu.

Ten rodzaj materiału jest szeroko stosowany do prac zewnętrznych i wewnętrznych w dowolnym celu. Pozwala na tworzenie prawdziwych arcydzieł, zarówno przy aranżacji zewnętrznej budynku, jak i wnętrza lokalu.

Zalety i wady alucobondu

Z zalet tego materiału budowlanego można zauważyć:

- Trwałość. Producenci udzielają gwarancji na panele od 15 do 25 lat. Oznacza to, że okładzina zewnętrzna może wytrzymać ponad 50 lat bez konieczności naprawy lub wymiany poszczególnych sekcji. Jakość powłoki zewnętrznej zachowa atrakcyjny wygląd elewacji nawet po dziesięcioleciach.

- Prosta obsługa. Panele kompozytowe nadają się do cięcia, gięcia kątowego i promieniowego, walcowania, zgrzewania warstw polimerowych. Odpowiednie manipulacje są wykonywane przy użyciu konwencjonalnego sprzętu do obróbki drewna i metalu lub narzędzi ręcznych.

- Siła i elastyczność. Blachy stalowe nadają płytom niezbędną wytrzymałość, odporność na naprężenia mechaniczne. Tymczasem materiał ma elastyczność, która pozwala mu przybierać niemal dowolny kształt.

- Odporność na czynniki atmosferyczne. Bardzo trwała powłoka jest odporna na trudne warunki atmosferyczne, dzięki czemu panele kompozytowe mogą być używane w ekstremalnych temperaturach. Specjalne receptury zapewniają ochronę przed korozją powodowaną przez roztwory kwaśne, solankowe i zasadowe.

- Estetyka. Szeroka gama kolorów pozwala na ucieleśnienie odważnych pomysłów architektów i projektantów. Materiał może „imitować” tynk, marmur, chrom, złoto itp. Trwała powłoka nie blaknie pod wpływem promieni ultrafioletowych nawet po kilkudziesięciu latach.

- Izolacja termiczna i akustyczna. Wielowarstwowa konstrukcja poprawia izolacyjność akustyczną budynku. Zatem współczynnik pochłaniania dźwięku panelu o grubości 4 mm wynosi 25 dB. Te cechy są szczególnie ważne w przypadku budynków położonych przy ruchliwych ulicach. Jeśli chodzi o izolację termiczną, wypełniacz jest bardziej odpowiedzialny za tę właściwość. Warstwa polietylenu zapewnia izolację termiczną na poziomie 0,01 W / mK.

- Prostota i opłacalność instalacji. Niewielka waga paneli nie zwiększa obciążenia fundamentu, a duża wytrzymałość nie pozwala na zastosowanie dodatkowych elementów wzmacniających. Uproszczona konstrukcja ramy elewacji wentylacyjnej ułatwia pracę i oszczędza budżet.

niedogodności

- Punkt ujemny można przypisać niska ogniotrwałość... Chociaż ten wskaźnik jest określany w zależności od rodzaju wypełniacza. Warstwa polimeru jest słabo odporna na ogień i podczas spalania wydziela toksyczne substancje. Warstwa mineralna, składająca się głównie ze spienionego polietylenu, jest zabezpieczona środkami ogniochronnymi, co pozwala zaklasyfikować takie płyty do klasy trudnopalnej. Zgodnie z międzynarodowymi normami takie produkty są oznaczone FR.

Obecnie na rynku dostępne są panele z ulepszonym „wypełnieniem”, w skład którego wchodzi wodorotlenek glinu. Substancja ta jest odporna na działanie otwartego ognia przez 2 godziny. Ale cena tych paneli alucobond jest znacznie wyższa, więc ich użycie nie jest tak popularne.

- Warto zauważyć i skomplikowane prace naprawcze... Podczas wymiany uszkodzonego panelu czasami konieczne jest usunięcie kilku sąsiednich.

Narzędzie do pracy z alucobondem

Podczas montażu elewacji wentylowanych z płyt kompozytowych wymagane jest narzędzie, za pomocą którego kasety zostaną dopasowane do określonych wymiarów. Najpopularniejsze rozwiązania to frezowanie za pomocą:

- pionowy router ręczny;

- Maszyna CNC;

- frez tarczowy.

Każda metoda ma zarówno zalety, jak i wady. Chciałbym szczególnie zaznaczyć, że dokładność cięcia decyduje o żywotności elewacji. Słaba jakość frezowania prowadzi do powstawania pęknięć na płytach w ekstremalnych temperaturach.

- Frezarka ręczna... Ta metoda jest popularna ze względu na mobilność i niski koszt sprzętu. Na tym kończą się wszystkie zalety. Ale jest kilka wad: niska wydajność. Szybkość frezowania jest znacznie niższa w porównaniu z innymi metodami obróbki paneli kompozytowych;

- złożoność. Praca wymaga pewnej wiedzy i umiejętności. Narzędzie wymaga wstępnych ustawień;

- niska jakość. Przecinak palcowy pozostawia zadziory na materiale, a także dużą ilość wiórów polimerowych, co utrudnia zginanie paneli;

- zawodność. Przy takim sprzęcie niemożliwe jest osiągnięcie wysokiej dokładności do dziesiątych części. Ponadto narzędzie szybko zawiedzie po przetworzeniu określonej ilości kompozytu (≈ 80 m²).

- prosta obsługa. Nie ma potrzeby przeprowadzania żadnych operacji dostrajających;

Należy zauważyć, że wymienione zalety nie dotyczą młynów tarczowych nieoryginalnego pochodzenia. Technika ta jest stosowana przy niewielkich nakładach pracy, pod pewnymi warunkami. W związku z tym okres gwarancji i koszt sprzętu znacznie się różnią.

Fasada wentylowana Alucobond

- Ich zaletą jest możliwość wykonania odpowiedniej pracy w krótkim czasie i prawie w każdych warunkach klimatycznych. Wentylowana fasada zapewni ochronę budynkom i trwałą elewację.

- Specjalny system profili umożliwia swobodną cyrkulację przepływów powietrza pomiędzy ścianą budynku a materiałem wykończeniowym. Dzięki temu para wodna powstająca podczas eksploatacji budynku nie pozostaje, ale w naturalny sposób odparowuje.

- Izolacja pozwala zmniejszyć przenikanie ciepła przez ściany, minimalizując w ten sposób koszty ogrzewania. Jednocześnie warstwa termoizolacyjna umożliwia zmniejszenie grubości ścian nośnych, co oznacza zmniejszenie obciążenia fundamentu.

- Panel elewacyjny chroni ściany budynku przed niekorzystnym wpływem środowiska. Ponadto uszlachetnia zewnętrzną stronę, nadaje nowoczesny wygląd budynkom, które wcześniej wymagały poważnych napraw.

Technologia montażu paneli Alucobond

Prace instalacyjne nie są trudne. Tutaj musisz znać kilka podstawowych punktów i mieć doświadczenie w budownictwie. Technologia wygląda następująco: rama składająca się z profilu nośnego i wspornika jest przymocowana do ścian zewnętrznych. Później konstrukcja jest licowana panelami elewacyjnymi. Zastosowanie przekładek termicznych pomoże znacznie zmniejszyć utratę energii cieplnej.

Etapy pracy:

- po zaznaczeniu do ściany mocowane są wsporniki, do których zostaną przymocowane profile prowadzące. Mocowanie samych wsporników odbywa się za pomocą kołków rozporowych (śrub kotwiących);

- warstwa izolacji o określonej grubości mocowana jest do powierzchni ściany za pomocą kleju i kołków rozporowych. Materiał termoizolacyjny musi mieć wodoodporną i wiatroszczelną membranę na przedniej stronie. Zabrania się używania folii plastikowej;

- do zainstalowanych wsporników prowadnice są mocowane za pomocą specjalnych łączników;

- ponadto wykonywana jest instalacja paneli dekoracyjnych.

Filmy Alucobond

Co musisz wiedzieć, pracując z Alucobond

Projekt

Opracowując wentylowany system elewacyjny, należy znać i brać pod uwagę szereg wskaźników:

- waga i rozmiar paneli kompozytowych;

- wysokość fasady;

- charakterystyka elementów nośnych;

- obciążenie wiatrem;

- odporność na korozję. Konstrukcja nośna musi być odporna na działanie agresywnego środowiska.

Rama nośna

Wytrzymałość konstrukcji pod ścianą osłonową jest obliczana z uwzględnieniem następujących parametrów:

- musi wytrzymać ciężar kompleksu rolno-przemysłowego, obciążenia wiatrem, skurcz konstrukcji, rozszerzalność cieplną;

- umożliwienie jak największej korekty geometrii konstrukcji (nierówności ścian);

- pewnie i nieruchomo przymocowane do powierzchni ścian nośnych;

- wytrzymać niekorzystne skutki warunków klimatycznych bez uszkodzenia ramy;

- przestrzegać wszystkich obowiązujących zasad i przepisów;

- rozwiązywać pomysły architektoniczne podczas pracy zarówno z nowymi, jak i wcześniej zbudowanymi budynkami

Części metalowe, w tym prowadnice, mogą być wykonane z metalu ocynkowanego, aluminium lub stali nierdzewnej.Oczywiście parametry techniczne materiałów są różne, podobnie jak sam koszt. Wyboru należy dokonać w kierunku siły i jakości, a nie ekonomii.

Warstwy ciasta

Wysoką wydajność pod względem wibracji, ciepła, izolacyjności akustycznej można osiągnąć tylko poprzez przestrzeganie technologii. W przekroju wentylowana fasada wygląda następująco:

- tynk piaskowo-cementowy o grubości min. 1,5 cm od wewnętrznej strony ściany;

- ściana wykonana z pianki, betonu komórkowego lub keramzytu. W przypadku zastosowania cegły wapienno-piaskowej grubość muru powinna wynosić 380 cm;

- izolacja - wełna mineralna wtłoczona w płyty o grubości 10-20 cm;

- wiatroodporna folia z efektem paroprzepuszczalnym;

- panele kompozytowe 4 mm.

Główne etapy pracy z panelami alucobond

- Przed przystąpieniem do prac należy zdemontować odpływy i anteny ze ścian zewnętrznych, zdemontować klimatyzatory. Z powierzchni usuwa się złuszczającą się farbę i tynk. Następnie wybierany jest punkt, od którego przejdą wszystkie kolejne oznaczenia.

- Wszystkie punkty niezbędne do mocowania są zaznaczone i nawiercone otwory robocze na kołki. Wsporniki są zabezpieczone kotwami, gdzie aluminiowa podkładka zapewnia pewne trzymanie. Z reguły krok między wspornikami wynosi 60-75 cm, czyli 4 sztuki na 3 m.

- Płyty izolacyjne są najpierw sadzone na specjalnym kleju, dla większej niezawodności są mocowane za pomocą kołków parasolowych. Ponadto materiał izolacyjny układany jest między wspornikami, po wykonaniu nacięcia w odpowiednich miejscach. Płyty mineralne pokryte są wiatroszczelną membraną.

- Szyny pionowe są mocowane do wsporników za pomocą nitów lub wkrętów samogwintujących. Szczelina wentylacyjna nie powinna być mniejsza niż 40 mm, mówimy o odległości między izolacją a górną powierzchnią prowadnicy.

- Prowadnice poziome są przymocowane do prowadnic pionowych, gdzie stopień musi odpowiadać rozmiarowi okładziny. Należy zauważyć, że całkiem dopuszczalne jest ustawienie profilu najpierw poziomo, a następnie pionowo.

- Panele kompozytowe mocuje się do szyn od dołu do góry, mocowanie odbywa się za pomocą śrub lub nitów. Tutaj ważne jest, aby upewnić się, że w szczelinie podczas instalacji nie ma obcych cząstek (wtrąceń).

- W trakcie pracy koniecznie sprawdza się położenie profili pionowych i poziomych. Niespójności geometryczne zniekształcą całą elewację.

Producenci paneli kompozytowych

Chociaż materiał ten jest szeroko reprezentowany na współczesnym rynku, tylko 4 firmy zyskały dużą popularność. Producenci oferują gamę paneli wykonanych z kompozytu, wysokiej jakości.

ALUCOBOND (Szwajcaria)

- To pierwsza firma, która wprowadziła nowy materiał budowlany do krajowego konsumenta. Dzięki temu marka fabryki stała się powszechnie znana, dziś wszystkie panele nazywane są alucobond, niezależnie od producenta.

- Pod tą marką AKP produkowany jest od blisko pół wieku, który od samego początku i nadal trzyma poprzeczkę jakości produktów. Dziś fabryki koncernu znajdują się w Niemczech, USA i Singapurze.

- Oprócz niezrównanej jakości panele charakteryzują się szeroką gamą kolorów. Dzięki niestrudzonemu rozwojowi technologów udało się osiągnąć produkcję paneli o błyszczących powierzchniach imitujących różne naturalne materiały.

Produkty oferowane są z 2 rodzajami wypełniaczy (polietylen i minerał). Panele są również klasyfikowane według rodzaju palności:

- grupa palności G4;

- grupa palności G1;

- grupa palności G1, ale z wyższą odpornością na płomień.

REYNOBOND (międzynarodowa korporacja)

- Pochodzenie europejskie również zapewnia odpowiednią jakość. Fabryki znajdują się w Stanach Zjednoczonych i Francji. Panele kompozytowe charakteryzują się dużą sztywnością, właściwości fizyko-mechaniczne zapewniają niezawodność i trwałość elewacji.

- Produkty malowane są w standardowych kolorach, ale dostępna jest również powłoka Chameleon. Długość paneli może sięgać nawet 6,5 m, co z kolei pozwala na zmniejszenie ilości odpadów powstających przy cięciu, optymalizując tym samym koszty ustalonego budżetu.

Konsumentowi oferowane są 2 modyfikacje tego materiału budowlanego:

- z wypełniaczem PE (niepalny);

- z wypełniaczem mineralnym Fr (wersja ognioodporna).

DIBOND (Niemcy)

- Panele wielowarstwowe są produkowane w Niemczech przy użyciu nowoczesnej technologii. Niemiecka jakość mówi sama za siebie. Ze względu na swoje wysokie parametry techniczne produkty tego producenta znajdują się w pierwszej 5.

- Ulepszone właściwości materiału znacznie poszerzają jego zastosowanie, umożliwiają poszerzenie szkieletu podczas opracowywania projektów. Prawidłowy kształt i sztywność AIC znacznie upraszcza prace instalacyjne

- Gama dekorów, oprócz monochromatycznych kolorów, obejmuje panele z błyszczącymi powierzchniami, chromowanymi, złotymi, srebrnymi i brązowymi. Oryginalność kolorów i faktur pozwoli na ucieleśnienie niestandardowych rozwiązań wykończeniowych elewacji, a także na urzeczywistnienie progresywnej idei we wnętrzach.

ALPOLICZNY (Japonia)

- Słynna korporacja Mitsubishi Group produkuje panele kompozytowe od 44 lat. Prezentowane są tutaj produkty w 2 rodzajach: wersja trudnopalna i ognioodporna w klasie A2. Tak wysoką wydajność osiągnięto dzięki zastosowaniu wypełniacza wykonanego z mineralizowanych i silnie zmineralizowanych materiałów.

- Fabryki koncernu zlokalizowane są w Japonii i USA, dodatkowe magazyny organizowane są w Turcji i Holandii.

- Cechą ACP jest zastosowanie odpornych na zużycie powłok na przednich stronach. Oprócz odporności na agresywne wpływy powłoka ma również doskonałe właściwości dekoracyjne.

- Producent potwierdza wysoką jakość swoich produktów udzielając 20-letniej gwarancji. Rzeczywista żywotność paneli, nawet w trudnych warunkach, wynosi co najmniej pół wieku.

Nie można nie wspomnieć o pojawieniu się na rynku automatycznych skrzyń biegów produkcji chińskiej i koreańskiej. Co dziwne, ale panele tego pochodzenia nie ustępują wielu produktom z wybitnych fabryk. Ale różnica w cenie produktów o podobnych cechach jest dość znacząca. Wśród firm są ZŁOTA GWIAZDA (Chiny) i NTV (wspólna niemiecko-chińska fabryka).

Producentom udało się połączyć zalety starych materiałów i ulepszone właściwości nowoczesnych rozwiązań w panelach kompozytowych. Najnowsze technologie pozwalają szybko nadać elewacjom estetyczny wygląd, jednocześnie poprawiając izolacyjność cieplną i akustyczną budynku.

Stalowe panele okładzinowe

Jednym z najmocniejszych i najtrwalszych materiałów stosowanych do montażu elewacji jest stal.

Zwyczajowo odwołuje się do jego zalet:

- Łatwość instalacji.

- Bezpieczeństwo przeciwpożarowe. W przeciwieństwie do ACP panel stalowy nie ma warstw polimerowych, co oznacza, że po prostu nie ma tu nic do spalenia.

- Znaczna żywotność (od 30 lat i więcej).

- Wysoka mrozoodporność. Częste zmiany temperatury w połączeniu z dużą wilgotnością nie spowodują, że po kilku latach stalowy panel straci swój atrakcyjny wygląd czy wytrzymałość.

- Czystość ekologiczna.

Do wad należą niskie właściwości izolacji cieplnej i akustycznej. Stal jest doskonałym przewodnikiem, co oznacza, że należy użyć grubej warstwy izolacji. Ponadto do cięcia paneli o dużej wytrzymałości potrzebny jest wysoce wyspecjalizowany sprzęt.

Panele elewacyjne i płytki z terakoty

Panele terakotowe wykonane są ze specjalnie dobranej gliny, wypalanej w temperaturach powyżej 1000 ° C. Pustki wewnętrzne nieznacznie zmniejszają wytrzymałość, ale zapewniają doskonałe parametry użytkowe pod innymi względami.

Dziś ten materiał jest popularny ze względu na następujące właściwości:

- Pełne bezpieczeństwo przeciwpożarowe.

- Czystość ekologiczna. Do produkcji używa się tylko gliny i żadnych skomplikowanych dodatków chemicznych.

- Zastosowanie różnych glazur pozwala nadać płytkom niemal dowolny kolor i teksturę.

- Z powodu pustek zmniejsza się przewodność cieplna i dźwiękowa, co jest ważnym czynnikiem w przypadku materiału elewacyjnego.

Główną wadą paneli z terakoty jest ich znaczna waga. Metr kwadratowy waży około 35 kg, co znacznie zwiększa obciążenie elewacji. Ponadto wykonywanie pracy bez użycia specjalnego sprzętu staje się niemożliwe. Na koniec musisz użyć specjalnych łączników, które mogą wytrzymać ten ciężar.

Ogólny opis takiego projektu

Produkty są instalowane na ścianie nośnej, a między nią a materiałem pozostaje szczelina, aby powietrze mogło tam przenikać.

Dzięki wentylowanym elewacjom możliwe jest wyrównanie wahań temperatury, uniknięcie zniszczenia i zmiany kształtu ściany oraz obniżenie kosztów napraw w przyszłości.

Szczelina powietrzna działa jak komin, usuwając wilgoć, która stopniowo gromadzi się pod przykryciem. Pomaga również zmniejszyć straty ciepła i zapobiega przenikaniu zimna.

Montaż konstrukcji odbywa się zgodnie z opracowanym schematem, co pozwala uniknąć dużego naprężenia wewnętrznego, które zwykle niszczy ściany.

Panele elewacyjne z laminatu HPL

Materiał ten pojawił się na rynku od niedawna, ale już przyciągnął uwagę wielu ekspertów i potencjalnych użytkowników.

Posiada następujące zalety:

- Przyjazność dla środowiska, ponieważ głównym materiałem jest drewno.

- Trwałość. Jak pokazują testy laboratoryjne, może trwać do 50 lat, nie tracąc przy tym na atrakcyjności.

- Nie boi się wysokiej wilgotności.

- Jest lekki, co ułatwia transport i instalację.

Płyty wykonane z laminatu HPL mają tylko jedną wadę - wysoki koszt. Konieczność stosowania wysokiej jakości surowców połączona ze złożonością produkcji powoduje, że materiał po prostu nie może być tani. Należy jednak pamiętać, że fasada może służyć bez naprawy przez pół wieku. Dlatego w przyszłości dodatkowe koszty zostaną zniwelowane.

Korzyści i gwarancje przy zamawianiu kaset kompozytowych do budowy elewacji w r

- Nienaganna jakość produkcji i montażu w najlepszej cenie

- Krótkie terminy wykonania i montażu konstrukcji

- Duża liczba pomyślnie zakończonych projektów:

Przykłady naszej pracy

- Rekomendacje od dużych klientów:

Recenzje o nas

- Dostępność zezwoleń na wszystkie rodzaje pracy:

Licencje i certyfikaty

- członek Rosyjskiego Stowarzyszenia Budowniczych:

Stowarzyszenie Budowniczych

- Zgodność dokumentacji z normami międzynarodowymi i rosyjskimi

- 7 lat gwarancji, ubezpieczenie od ryzyk budowlanych

- Udzielenie gwarancji bankowej na wykonaną pracę

- Korzystne warunki współpracy:

Oferty specjalne i bonusy

- Pełny cykl produkcyjny: od projektu do montażu i serwisu

- Możliwości firmy pozwalają nam wykonywać prace o dowolnej złożoności

Płyty włókno-cementowe

Zasadniczo materiał ten to cienka płyta betonowa wzmocniona włóknem szklanym lub tworzywami sztucznymi. Atrakcyjny wygląd zapewnia powłoka ceramiczna lub akrylowa.

Te płyty mają następujące zalety:

- Wysoka izolacyjność cieplna i akustyczna.

- Odporność na korozję ze względu na brak elementów metalowych.

- Materiał przyjazny dla środowiska.

- Okres użytkowania 20 lat lub więcej.

- Mogą pozostawać w bezpośrednim świetle słonecznym przez długi czas bez szkody dla siebie.

Wady są związane głównie ze złożonością instalacji. Standardowe panele są dość duże - od 1200 × 1500 do 3600 × 1500 mm. W rezultacie waga może osiągnąć 30 kg. Ponadto trwały beton można ciąć tylko za pomocą specjalnego sprzętu.

Płyty szklane

Być może ze wszystkich materiałów użytych do montażu elewacji wentylowanych najbardziej elegancko prezentują się płyty szklane - zdobione nimi budynki wydają się pochodzić z przyszłości. Ale nie spiesz się, aby dokonać wyboru na ich korzyść. Lepiej jest dowiedzieć się więcej o tym materiale z wyprzedzeniem.

Eksperci cenią płyty szklane za następujące właściwości:

- Budynek wygląda wyjątkowo wytwornie i elegancko.

- Szkło nie boi się korozji, ekspozycji na promieniowanie ultrafioletowe, częstych zmian temperatury.

- Zapewnij maksymalne nasłonecznienie we wszystkich pomieszczeniach.

Niestety ta opcja ma wiele wad:

- Złożoność projektu i instalacji.

- Konieczność regularnego korzystania z usług środków do czyszczenia okien, co prowadzi do wzrostu wilgotności - należy zainstalować specjalny element pochłaniający wilgoć.

- Możliwość uszkodzenia.

Jak widać, nie można jednoznacznie powiedzieć, czy warto skorzystać z tego materiału, czy lepiej dać pierwszeństwo innemu.

Płytki z granitu aglomeratowego

Materiał ten uzyskuje się poprzez prasowanie wiórów granitowych, co zapewnia szereg ważnych zalet:

- Duży wybór kolorów i faktur.

- Wysoka wytrzymałość.

- Odporny na wilgoć.

- Doskonała mrozoodporność.

Niestety wykończenie elewacji płytkami aglomeratowo-granitowymi będzie sporo kosztować - materiał jest bardzo drogi. Ponadto jest trudny do cięcia, co dodatkowo zwiększa koszt instalacji.

Panele liniowe

Panele te są wykonane z najlepszego aluminium lub stali. Powłoka ochronno-dekoracyjna nie tylko zapobiega korozji, ale także podnosi atrakcyjność materiału.

Jego główne zalety:

- Lekka waga.

- Łatwość instalacji.

- Żywotność ponad 25 lat.

- Montaż paneli jest możliwy zarówno w poziomie, jak i w pionie.

- Łatwa konserwacja.

Ale jest też wiele słabych punktów. Do produkcji stosuje się profil metalowy o grubości około 1 mm - często prowadzi to do uszkodzeń nawet przy stosunkowo niewielkich obciążeniach mechanicznych. Uszkodzenie powłoki ochronnej prowadzi do korozji. Ponadto materiał ma wysoką przewodność cieplną i dźwiękową. Dlatego według niektórych użytkowników panele liniowe nie są najlepszym materiałem na zawiasowe elewacje wentylowane.

Teraz już wiesz o głównych zaletach i wadach różnych materiałów stosowanych do budowy ścian osłonowych. Pozostaje więc wybrać ten, który Ci odpowiada, obliczyć zużycie materiałów i udać się do sklepu ze sprzętem lub zadzwonić do firmy specjalizującej się w takich usługach.

Autor: Mikhail Ross, inżynier budownictwa lądowego, specjalnie dla xFasad.ru

Informacje ogólne

Koncepcja „zawiasowej wentylowanej fasady” narodziła się w Niemczech. Konstrukcja składa się z powłoki ochronno-dekoracyjnej, ramy pomocniczej i warstwy izolacyjnej, które są przymocowane do ścian nośnych z zachowaniem szczeliny powietrznej między okładziną a izolacją. Izolacja termiczna jest instalowana w celu dodatkowego ocieplenia budynku.

Elewacje wentylowane wyrównują wahania temperatury ścian zewnętrznych i ograniczają ich odkształcenia, co jest szczególnie niepożądane w budownictwie wielkopłytowym. Zewnętrzna izolacja termiczna znacznie zwiększa izolacyjność cieplną panelu ściennego i obniża koszty jego naprawy.

Ze względu na różnicę ciśnień szczelina powietrzna działa jak komin. W rezultacie wilgoć, która skrapla się pod powłoką elewacyjną, jest usuwana z przegrody budynku do atmosfery. Ponadto zmniejsza się utrata ciepła, ponieważ powietrze w szczelinie jest o około trzy stopnie wyższe niż na zewnątrz.

Specjalnie zaprojektowany schemat montażu elewacji wentylowanej pochłania odkształcenia termiczne występujące podczas sezonowych i dziennych zmian temperatury. W konstrukcji nośnej i materiale okładzinowym zmniejszają się naprężenia wewnętrzne, które mogą je zniszczyć.

Przeczytaj nasz artykuł "Obliczanie i dobór materiałów na fasadę wentylowaną kurtynową".

Wentylowana fasada.