Uwzględniono wszystkie etapy technologii produkcji tworzyw piankowych. Wymieniono sprzęt wymagany do wykonania tego materiału. Podane są zalecenia, z którymi zdecydowanie należy się zapoznać przed zakupem.

Wielu z nas nie raz spotkało styropian, wypróbowało go dotykiem, coś z niego zrobiło, użyło w budownictwie, do majsterkowania. Jednak nie wszyscy wiedzą, jaka jest technologia wytwarzania tworzywa piankowego, jakie są jego cechy.

Co dziwne, ale w produkcji tego materiału nie ma nic super skomplikowanego. Warto zauważyć, że teraz na rynku pojawiło się wiele niskiej jakości styropianu, który jest wytwarzany bez uwzględnienia odpowiednich zasad i przepisów.

Niektórym rzemieślnikom udaje się stworzyć małą linię produkcyjną nawet w zwykłym garażu. Tak, nie zdziw się.

I należy to wziąć pod uwagę przy zakupie - nie wszystkie Vasya Pupkins ściśle przestrzegają określonych standardów technologicznych. A jakie standardy mogą być w garażu?

Jak powstaje styropian

Wcześniej rozmawialiśmy o tym, czym jest styropian. Pamiętaj, że ten materiał składa się z wielu komórek wypełnionych powietrzem. Oznacza to, że proces produkcyjny musi obejmować spienianie materiału.

A jest: proces spieniania jest jednym z najważniejszych w produkcji styropianu.

Jednak to nie wszystko.

Etapy technologii wytwarzania pianki

Zazwyczaj proces obejmuje:

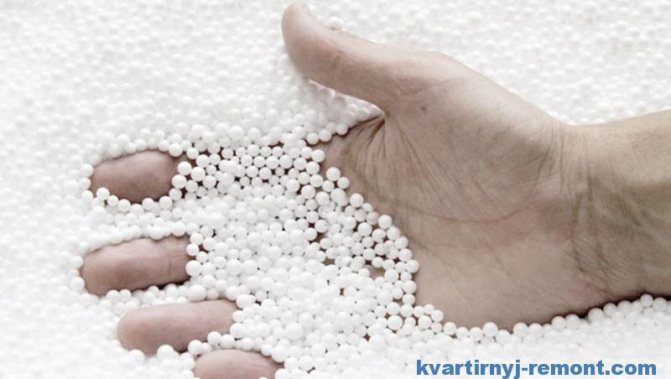

1. Pienienie. W trakcie tego procesu surowiec umieszczany jest w specjalnym pojemniku (środek spieniający), w którym pod wpływem ciśnienia (stosuje się wytwornicę pary) granulki rosną około 20-50 razy. Operacja wykonywana jest w ciągu 5 minut. Gdy pelety osiągną wymagany rozmiar, operator wyłącza generator pary i wyładowuje pianę z pojemnika.

2. Suszenie otrzymanych granulek. Na tym etapie głównym celem jest usunięcie nadmiaru wilgoci pozostającej na granulkach. Odbywa się to za pomocą gorącego powietrza - kierowane jest od dołu do góry. W tym samym czasie dla lepszego wysuszenia granulki są wstrząsane. Ten proces również nie trwa długo - około 5 minut.

3. Stabilizacja (śledzenie). Granulki umieszczane są w silosach, w których zachodzi proces starzenia. Czas trwania procesu - 4,12 godziny (w zależności od temperatury otoczenia, wielkości granulek).

Ważna uwaga: technologia produkcji styropianu może wykluczać II etap (suszenie). W takim przypadku stabilizacja (ściółka) potrwa dłużej - do 24 godzin.

4. Pieczenie. Ten etap produkcji pianki jest często nazywany formowaniem. Najważniejsze jest połączenie uzyskanych wcześniej granulek. W tym celu umieszcza się je w specjalnej formie, po czym granulki spieka się pod ciśnieniem i pod działaniem wysokiej temperatury pary wodnej. Trwa około 10 minut.

5. Dojrzewanie (starzenie). Celem jest pozbycie się z otrzymanych arkuszy styropianu nadmiaru wilgoci, a także pozostałych naprężeń wewnętrznych. W tym celu arkusze są umieszczane w pustym miejscu w hali produkcyjnej na kilka dni. W niektórych przypadkach dojrzewanie może trwać do 30 dni.

6. Cięcie. Wytworzone bloki styropianu układane są na specjalnej maszynie, na której bloki są cięte na arkusze o odpowiedniej grubości, długości i szerokości. Ten proces produkcyjny jest wykonywany przy użyciu strun nichromowych podgrzanych do określonej temperatury. W związku z tym przeprowadza się zarówno poziome, jak i pionowe cięcie bloków.

Tak powstaje styropian.

Oczywiście po wymienionych 6 etapach, 7 etap - obróbka pozostałych skrawków... W efekcie są mieszane z innymi granulkami, które następnie będą podlegały tym samym procesom - spiekaniu, starzeniu.

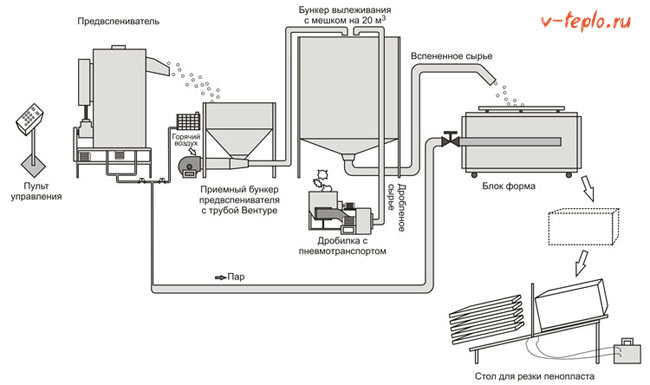

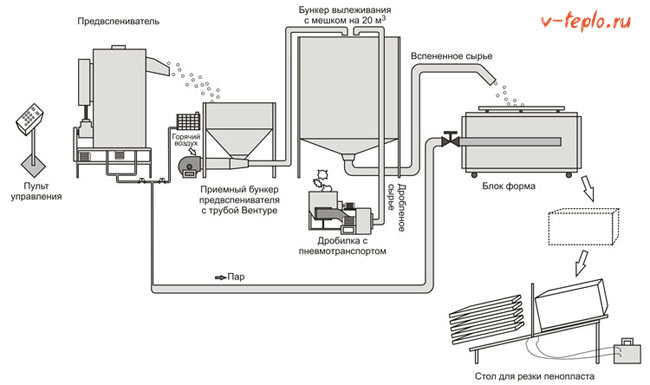

Sprzęt używany do produkcji styropianu przedstawiono w formie tabeli:

Wybór materiału wykończeniowego

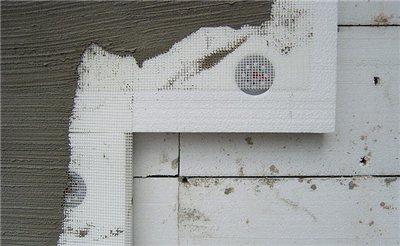

Jakie są wymagania dotyczące tynku na styropian

Główną cechą tego komponentu jest zdolność wnikania w struktury styropianu na wystarczającą głębokość, aby zapewnić dobrą przyczepność. W przeciwnym razie jakość aplikacji może być bardzo mierna, a wykończenie zacznie odpadać, odsłaniając podstawę izolacji.

Rodzaje mas tynkarskich

Do aplikacji w tym kierunku można stosować produkty tynkarskie, zarówno do prac zewnętrznych, jak i wewnętrznych. Te ostatnie są zwykle podzielone na dwa typy:

- Akrylowy front na styropianie. Materiał o doskonałej paroprzepuszczalności, ale jednocześnie odporny na wilgoć. Jest odporny na ekstremalne temperatury, silne mrozy, ekspozycję na słońce (nie zapada się, chociaż z czasem zanika pod wpływem promieniowania ultrafioletowego) i ciśnienie fizyczne, ponieważ ma elastyczność. Co więcej, ten rodzaj tynku jest bardzo drogi, a także dość trudny w utrzymaniu, ponieważ dobrze wchłania zabrudzenia. Wysoką cenę rekompensuje jednak wysoka trwałość - do ćwierć wieku;

- Minerał. Składa się z cementu, wapna i kruszyw mineralnych. Materiał przyjazny dla środowiska, odporny na wilgoć, ekstremalne temperatury, opady i mróz. Jednocześnie charakteryzuje się wysoką paroprzepuszczalnością, doskonałą przyczepnością i przystępną ceną. Jako wadę warto zwrócić uwagę na mniejszą trwałość (około 10 lat), a także brak elastyczności. A jeśli w przypadku twardych podłoży, takich jak beton czy cegła nie stanowi to problemu, to wciskanie styropianu może doprowadzić do pęknięć tynku pod wpływem czynników zewnętrznych.

Ważny! Ogólnie rzecz biorąc, do użytku na zewnątrz lepiej wybrać związki akrylowe. Natomiast przyjazny dla środowiska i niepalny tynk mineralny nadaje się do prac wewnętrznych. Co więcej, te ostatnie można również wykańczać na różne sposoby. Cóż, w przypadku prac na zewnątrz, jeśli to konieczne, lepiej natychmiast wybrać opcje dekoracyjne z pożądanym efektem.

Technologia wytwarzania pianki ma bezpośredni wpływ na jakość

Jak powiedzieliśmy powyżej, obecnie rynek jest wypełniony znaczną ilością materiałów niskiej jakości. Może być produkowany w garażach, niektórych magazynach.

Ale głównym problemem nie jest to, gdzie materiał jest wykonany (chociaż środowisko również wpływa na jakość), głównym problemem jest nie przestrzeganie wszystkich zasad wytwarzania pianki.

Jakie mogą wystąpić odchylenia od prawidłowej produkcji styropianu?

Najbardziej zróżnicowane - od złej jakości granulacji po kiepskie, niedokładne cięcie bloków pianki na arkusze.

Niektórzy sprytni ludzie nie wykonują jako takiej stabilizacji, starzenia. Dla nich ważna jest tylko szybkość produkcji styropianu.

„Im więcej - tym lepiej - zarobimy więcej!”

Z tego powodu właściwości pianki ulegają znacznemu pogorszeniu:

- może się okazać kruchy, kruchy,

- granulki mogą być słabo połączone ze sobą,

- gęstość może być nierówna.

Może to również wynikać z niskiej jakości, wadliwego sprzętu użytego do produkcji - spieniaczy, suszarek, kompresorów, wytwornic pary itp.

I dalej ważny moment: przy złych technikach wytwarzania pianka może mieć ostry, nieprzyjemny zapach. Taki obraz jest możliwy: przynieśli do domu nowe arkusze styropianu, położyli je w garażu lub innym pomieszczeniu itp.wkrótce usłyszeli, że pokój wypełnił się jakimś gryzącym, nieprzyjemnym zapachem.

Utylizacja i recykling

Odpady PS powstają przy produkcji polistyrenu, a ponadto są to produkty przestarzałe. Większość odpadów polistyrenu spada na spienione polimery, czyli spienione tworzywa sztuczne. Odpady na bazie styropianu można ponownie wykorzystać w następujących kierunkach:

- Utylizacja silnie zanieczyszczonych odpadów przemysłowych.

- Utylizacja odpadów poprodukcyjnych polistyrenu wysokoudarowego

- Recykling zużytych produktów.

- Utylizacja odpadów PS.

- Unieszkodliwianie odpadów zmieszanych.

Rozważmy każdy z nich bardziej szczegółowo.

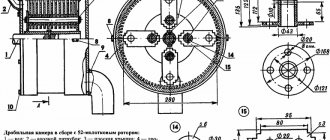

Utylizacja silnie zanieczyszczonych odpadów przemysłowych: odpady są badane, sortowane, czyszczone, kruszone, myte i suszone. Następnie masa jest odwadniana, ostatecznie kruszona i podawana do wytłaczarki, gdzie jest ściskana, topiona i impregnowana gazem. Następnie stop jest schładzany, suszony i granulowany.

Przed przetworzeniem

Po przetworzeniu

Utylizacja odpadów poprodukcyjnych polistyrenu wysokoudarowego: formowanie wtryskowe, wytłaczanie, tłoczenie.

Wytłaczarka do tworzyw sztucznych z pianki

Recykling zużytych produktów (patrz odpady stałe i kod 43414101205). W Rosji istnieją firmy produkujące styropian, meble, zabawki, izolacje, bloki piankowe, arkusze i nowe bloki piankowe z odpadów piankowych.

Zastosowanie produktów z odpadów piankowych: ocieplenie fundamentu domu arkuszami styropianu

Utylizacja odpadów PS:

- obróbka mechaniczna to mielenie wtórnego polistyrenu i dalsze mieszanie z pierwotnym granulatem. Ławki i ogrodzenia można odlewać z uzyskanego materiału,

- zastosowanie rozdrobnionych odpadów na bazie styropianu w celu poprawy struktury gruntu lub betonu,

- odzysk energii to spalanie odpadów w celu wytworzenia ciepła,

- wypełnianie obniżeń terenu,

- depolimeryzacja to katalityczna produkcja styrenu z polistyrenu w celu uzyskania polimeru.

Unieszkodliwianie odpadów zmieszanych.

Jak wygląda sprzęt do obróbki pianki, a także niektóre etapy samego procesu, można zobaczyć na poniższym filmie

Wnioski dotyczące produkcji pianki

- Technologia jest dość prosta, ale wymaga obowiązkowego przestrzegania wszystkich przepisanych zasad i przepisów.

- Materiał (który na zewnątrz będzie podobny do jakości) można uzyskać nawet przy znacznych odstępstwach od zasad produkcji. I to jest używane przez firmy „rzemieślnicze” (źli ludzie).

W związku z tym: kupuj tylko produkty od sprawdzonych, zaufanych producentów (którzy monitorują jakość)... Sprawdź u dostawców odpowiednie certyfikaty jakości.

Teraz wiesz, jak powstaje pianka, znasz główne cechy technologii produkcji i wiesz, który materiał powinien być preferowany. Powodzenia!

Plastik piankowy ma bardzo szerokie zastosowanie - jest niezastąpiony jako materiał termoizolacyjny, wykończeniowy i opakowaniowy. Jaki on jest? Jak przebiega produkcja pianki, jakie surowce i sprzęt są używane? Zrozummy to!

Co to jest styropian?

Pianki obejmują wszystkie rodzaje tworzyw sztucznych wypełnianych gazem.

Charakterystyczne cechy materiału:

- porowata struktura, która składa się z zamkniętych komórek;

- niski poziom gęstości;

- wysokie właściwości izolacji dźwiękowej i cieplnej.

Do grupy tworzyw spienionych zalicza się:

- materiał z polichlorku winylu;

- analog poliuretanu;

- pianka mocznikowo-formaldehydowa;

- materiał fenolowo-formaldehydowy;

- analog polistyrenu.

Najpopularniejszym materiałem jest spieniony polistyren. Opiszę jego produkcję. Spieniony polistyren został stworzony w 1951 roku przez niemiecką firmę BASF. Następnie otrzymał markę „styropian”.

Głównym przeznaczeniem piankowego tworzywa sztucznego jest materiał termoizolacyjny. W 98% składa się z powietrza.Gaz jest zawarty w wielu małych, cienkościennych komórkach pianki polistyrenowej.

Jakie surowce są używane?

Jako surowiec do produkcji polistyrenu stosowany jest polistyren spienialny:

- Uzyskuje się go metodą suspensyjnej polimeryzacji styrenu.

- Proces przebiega z dodatkiem substancji porotwórczej, będącej mieszaniną izopentanu i pentanu. Objętość mieszanki w materiale wynosi 5-6%.

- Jeśli pianka jest przeznaczona do budowy, to do surowca dodaje się 1% środka zmniejszającego palność. Są to zwykle związki bromu.

Polistyren produkowany jest w postaci granulatu. Te kuliste cząstki są traktowane środkami antystatycznymi. Zapobiegają gromadzeniu się ładunków elektrycznych na materiale podczas jego transportu. Przetwarzanie poprawia również zdolność produkcyjną surowców. Granulki polistyrenu w języku rosyjskim oznaczają PSV (polistyren do spieniania).

Producenci różnią się markami, rodzajami pianek i surowcami. Dlatego przed zakupem materiału przeczytaj jego symbol w dokumentacji technicznej.

- EPS (polistyren do spieniania), polistyren do spieniania. To międzynarodowe oznaczenie granulatu. FS (styropian samogasnący) To kolejne możliwe oznaczenie.

- PSB (podwieszana nieprasowana pianka polistyrenowa) To rosyjskie oznaczenie dla polistyrenu.

PSB-S (podwieszany styropian samogasnący) - inna wersja rosyjskiego oznaczenia.

Po takim oznaczeniu pojawia się cyfrowe wskazanie gatunku materiału pod względem gęstości.

Gdzie jest używany styropian?

O zastosowaniu pianki decydowały jej właściwości techniczne. Stosuje się zarówno produkty formowane ze spienionego polistyrenu, jak i jego pokruszone odpady.

Płyty piankowe stosuje się w budownictwie:

- Do samodzielnej izolacji fasad i wnętrz budynków.

- Do produkcji szalunków nieusuwalnych.

- W płytach warstwowych.

- Jako warstwa izolacyjna wewnątrz konstrukcji nośnych (trójwarstwowe płyty lub bloki żelbetowe, mur warstwowy).

- Jako podkład izolacyjny pod wylewkę do dachów z mastyksu lub dachów walcowanych.

- Do izolacji termicznej podłóg i piwnic.

- Jako ochrona przed zamarzaniem podłoża drogowego.

Używana jest również pianka:

- w przemyśle stoczniowym;

- w urządzeniach chłodniczych;

- przy układaniu pontonów i pomostów pływających;

- jako opakowanie artykułów spożywczych i AGD.

Ze względu na niską cenę i łatwą obróbkę, dekoracyjne produkty formowane z pianki są obecnie szeroko stosowane:

- listwy przypodłogowe;

- Płyty sufitowe;

- listwy itp.

Zastosowanie styropianu.

Zastosowano materiał kompozytowy wykonany ze styropianu i cementu:

Jest podobny artykuł na ten temat - Bloki do budowy domu: które są lepsze?

- w klasycznej konstrukcji blokowej;

- z monolitycznymi metodami konstrukcyjnymi;

- do izolacyjnych powłok ścian, płyt, dachów, sufitów, ścianek działowych;

- w produkcji paneli elewacyjnych i elementów dekoracyjnych.

W domu bloki są zwykle wykonane ze styropianu o gęstości 250-600 kg / m3, ponadto jako izolację termiczną stosuje się lżejsze gatunki D 250-300, a z klas D 400-600 ściany nośne i konstrukcje otaczające wzniesiony, głównym obszarem zastosowania jest niski budynek.

Produkcja płyt piankowych

Technologia produkcji pianki obejmuje następujące etapy:

- Wstępne spienianie surowców;

- Starzenie granulek;

- Ich ostateczne pienienie;

- Spiekanie spienionego polistyrenu w płyty.

Para nasycona jest wykorzystywana jako nośnik ciepła przy produkcji piany.

Wstępne spienianie granulatu

Wstępne spienianie surowców — to najważniejszy etap produkcji styropianu. Wpływa na jakość finalnego produktu:

- Ładowanie granulek do spieniacza wstępnego... Wcześniej określana jest ich wymagana objętość.

- Zaopatrzenie w parę... Dostarczany jest pod ciśnieniem 4-6 barów.

- Pieniące się granulki... Jednocześnie wielokrotnie zwiększają swoją objętość.

- Zatrzymywanie pary... Dzieje się tak, gdy granulki osiągają objętość jednego metra sześciennego.

- Rozładowanie spieniacza wstępnego... Pneumatyczne dostarczanie spienionego granulatu do suszarni, a następnie do zasobnika.

Na produkcję gatunków pianek o różnej gęstości wpływają:

- gatunek surowca, ponieważ granulki polistyrenu mają różne frakcjonowanie;

- objętość załadowanych granulek;

- charakterystyka pary;

- całkowita objętość już spienionych granulek.

Na gęstość materiału ma również wpływ czas przebywania w spieniaczu wstępnym:

- Jeśli okres jest zbyt długinastępnie granulki zaczynają pękać. Dlatego gęstość wzrasta.

- Jeśli okres pienienia jest krótki, wówczas pianka będzie miała znaczne różnice w swojej gęstości. Dlatego będziesz musiał obniżyć temperaturę, dostarczając niewielką ilość powietrza i zmniejszyć zasilanie spieniacza wstępnego.

Do produkcji lekkich gatunków styropianu (8-12 kg / m³) stosuje się wielokrotne spienianie. Pelety, które mają być załadowane po raz drugi, muszą być dobrze nasycone powietrzem.

Czas dojrzewania surowców przed ponownym spienieniem powinien wynosić 11-24 godziny. Im mniejsze granulki, tym krótsze powinno być ich dojrzewanie.

Suszenie i kondycjonowanie spienionych surowców w zasobniku dojrzewania

- Surowce spienione są suszone w suszarniach. W tym celu ogrzane powietrze jest dostarczane do nich przez perforowany panel. Jego temperatura wynosi + 30-35 ° C. Granulki są następnie schładzane.

- Surowiec spieniony poddawany jest niewielkiej próżni. Dlatego pelety są wrażliwe na zmiany w środowisku. Aby usunąć z nich wewnętrzne naprężenia, są one wydmuchiwane przez wentylator do pojemnika. Tam surowce są stabilizowane.

- W zależności od marki użytych surowców, czas kondycjonowania może wynosić od 11 do 24 godzin.

- Temperatura otoczenia podczas trzymania pelletu powinna wynosić + 16-20 ° C. Jeśli jest niższy, należy wydłużyć czas trwania kondycjonowania. Latem, przy temperaturach powyżej +20 ° C, należy skrócić okres utrzymywania.

Kiedy spieniony granulat jest dostarczany do silosów, ich pozorna gęstość wzrasta na skutek zderzeń z wewnętrznymi ścianami przenośnika. Ten wzrost gęstości należy wziąć pod uwagę przy określaniu parametrów spieniania.

Na etapie przetrzymywania granulek, ze względu na to, że ciśnienie wewnątrz kulek jest mniejsze od atmosferycznego, przedostaje się do nich powietrze. Z surowca wyciskane są pentan i woda do czasu jego stabilizacji.

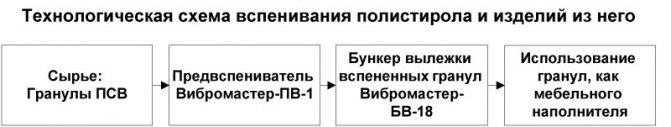

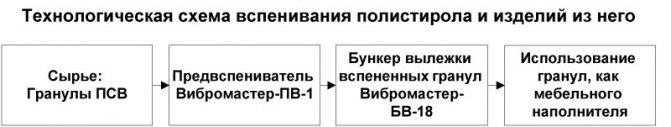

Mini warsztat do spieniania styropianu

Kompletny zestaw wyposażenia warsztatu do produkcji styropianu (kulki piankowe) składa się z następujących zespołów technologicznych:

Ten zestaw wyposażenia jest specjalnie zaprojektowany dla przemysłu meblarskiego.

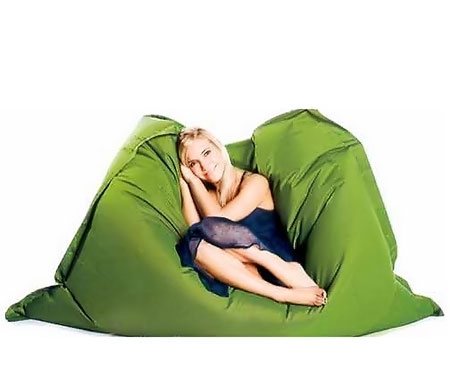

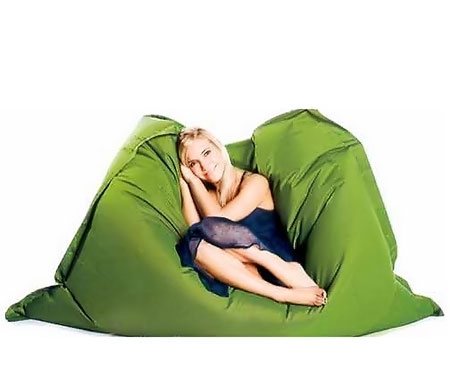

Tak wyglądają surowce do produkcji (granulki PSV) i gotowy produkt - lekkie, ciepłe i balony ze styropianu używanego jako wypełniacz do mebli:

Jak wiecie, bezramowe meble tapicerowane stają się obecnie coraz bardziej popularne. Sercem takich mebli jest pokrowiec wykonany z gęstej tkaniny meblowej lub skóry, wypełniony granulatem styropianu (styropianu). Takie meble okazują się modne, nietuzinkowe i bardzo niedrogie, a siedzenie i leżenie na nich jest ciepłe i bardzo wygodne.

Styropian stosowany jest również przez producentów artykułów do spania - do produkcji poduszek i materacy.

Zwykle producenci takich mebli kupują gotowy styropian w workach. Oferujemy producentom mebli możliwość obniżenia kosztów styropianu poprzez rozpoczęcie jego samodzielnej produkcji. Produkcja jest prosta, czysta i nie zajmuje dużo miejsca w Twoim warsztacie.

Zastanówmy się, jakiego sprzętu potrzebujesz do tego.

Spieniacz wstępny Vibromaster PV-8

Do obsługi tego urządzenia potrzebne będzie podłączenie elektryczne do sieci trójfazowej 380 V i wody. Pienienie granulatu odbywa się w sposób ciągły. Urządzenie jest łatwe w utrzymaniu i działa w trybie półautomatycznym.Zadaniem operatora jest okresowe włączanie dostaw surowców.

Cena to tylko 129,700 rubli!

Charakterystyka techniczna Vibromaster-PV-8

| Parametr | Wartość |

| Wydajność, do, m3 / zmianę | 8 |

| Pojemność zasobnika na granulki, l | 40 |

| Objętość komory, l | 220 |

| Wymiary całkowite, mm | 1200x820x1920 |

| Waga (kg | 220 |

| Napięcie zasilania, V. | 220/380 |

| Zużycie energii elektrycznej, kW / godzinę | 18 |

| Liczba pracowników, ludzi | 1 |

Transport pneumatyczny VM-PT-1

Transport pneumatyczny służy do podawania kulek ze spienionego polistyrenu (polistyrenu) do leja leżakowego VM-BV-18.

Wyposażony w kosz przyjęciowy. Po napełnieniu bunkra operator włącza transport pneumatyczny do pracy. Silny strumień powietrza kieruje spieniony polistyren przez rurociąg do zbiornika dojrzewania.

Cena to tylko 26427 rubli!

Charakterystyka techniczna Vibromaster-PT-1

| Parametr | Wartość |

| Wydajność instalacji drogą powietrzną, metry sześcienne / godzinę | 1620 |

| Ciśnienie w obszarze roboczym, Pa | 1177 |

| Napięcie zasilania, V. | 380 |

| Pobór mocy, kW / godzinę | 1.1 |

| Waga (kg | 50 |

Bunkier dojrzewania VM-BV-18

Do suszenia granulek po procesie spieniania potrzebny jest pojemnik do dojrzewania. Wyściółka worka leja wykonana jest z „oddychającej”, wytrzymałej tkaniny syntetycznej o dużej gęstości.

Znajdujące się w nim kulki styropianowe szybko wysychają i są gotowe do użycia.

Zbiornik jest wyposażony w klapę wyładowczą na dole.

Cena to tylko 28681 rubli!

Charakterystyka techniczna Vibromaster-BV-18

| Parametr | Wartość |

| Objętość bunkra do dojrzewania, metry sześcienne | 18 |

| Wymiary całkowite, mm | 2550x2550x4000 |

| Wymiary gabarytowe leja, mm | 2500x2500x2900 |

| Waga (kg | 130 |

Możesz kupić te komponenty osobno:

- Przedspieniacz Vibromaster-PV-8 (cena 129700 rubli)

- Vibromaster-PT-1 (cena 26427 rubli)

- Schron dojrzewania Vibromaster-BV-18 (cena 28681 rubli)

Lub możesz kupić cały zestaw

Cena pełnego zestawu sprzętu to tylko 159900 rubli!

Możesz również zobaczyć następujące sekcje

- Mini-warsztat do styropianu

- Spieniacz wstępny Vibromaster-PV-8

- Transport pneumatyczny Vibromaster-PT-1

- Bunkier dojrzewania Vibromaster-BV-18

- Betoniarka SB-80-05

- Surowce do polistyrenu (granulat PSV)

- Forma do styropianu PSB-Standard

- Forma plastikowa 1-osobowa

- Forma plastikowa w metalowej ramie, 3-osobowa

Jak wybrać sprzęt do produkcji styropianu?

Decydując się na wykonanie własnego styropianu, należy dobrać odpowiedni sprzęt do warsztatu. Wybierz komponenty wyposażenia produkcyjnego na podstawie ilości planowanych produktów.

Na przykład, jeśli wymagana ilość materiału nie przekracza 1000 metrów sześciennych miesięcznie, potrzebna jest linia o wydajności 40 metrów sześciennych na zmianę. Będzie w stanie podać taką objętość piany.

Należy pamiętać, że obliczona przepustowość linii może nie odpowiadać rzeczywistej. Zależy to od następujących punktów:

- Najważniejszy czynnik - pochodzenie surowców: importowane lub krajowe. W przypadku peletów rosyjskich wydajność może nieznacznie spaść.

- Drugi niuans - gatunek piany, którą będziesz produkować. Tak więc spieniony polistyren PSB-12 ma gęstość mniejszą niż 12 kg na metr sześcienny. Dlatego można go uzyskać tylko przez podwójne spienienie. Zmniejsza to wydajność linii.

Lepiej jest wybrać sprzęt do produkcji pianki, który ma wysoką wydajność. Nie ma potrzeby wykorzystywania linii małej mocy na granicach jej możliwości, może wkrótce zawieść.

Jak wybrać generator pary?

Źródłem pary jest wytwornica pary (kocioł parowy). Jego minimalna wydajność powinna wynosić 1200 kg na zmianę. Wskazany jest jednak zakup kotła parowego o większej wydajności. Umożliwi to dalszą poprawę wydajności sprzętu.

Działania przygotowawcze

Przed przystąpieniem do zakupu sprzętu konieczne jest przygotowanie odpowiedniego lokalu.

Z tego powodu pomieszczenie, w którym będzie produkowany styropian, musi posiadać wysokiej jakości system wentylacji. W związku z tym jest mało prawdopodobne, że będzie można założyć warsztat produkcyjny w mieszkaniu miejskim. Będziesz potrzebował oddzielnego pomieszczenia, najlepiej całej szopy lub nawet hangaru na przedmieściach, zlokalizowanego jak najdalej od pomieszczeń mieszkalnych. Po ustaleniu tego, teraz zastanowimy się, co dokładnie może być potrzebne w pracy.

Sprzęt do produkcji pianki

Niezbędny sprzęt

Minimalny zestaw specjalistycznego sprzętu do produkcji opisywanego materiału składa się z:

- generatory pary, a także baterie do nich;

- kompensatory;

- spieniacze;

- chłodnice;

- pojemniki odbiorcze;

- jednostki tnące;

- formularze blokowe;

- kruszarki.

Sam proces produkcji i sprzedaży należy rozpocząć od poznania dostawców, którzy przy okazji mogą pomóc w poszukiwaniu dystrybutorów surowców i dodatkowego wyposażenia. Większość rynku krajowego jest zalewana chińskimi urządzeniami. Istnieje możliwość dostarczenia produktów do miejsca przeznaczenia, przygotowania odpowiedniej dokumentacji celnej itp. Osobno opłacany specjalista może odwiedzić Cię w celu skonfigurowania i uruchomienia systemu. Jeśli chodzi o sprzęt europejski, będzie kosztował około dwa do trzech razy więcej, choć jakość na pewno będzie znacznie lepsza.

Klej Penoplex

Wcześniej zrobiliśmy przegląd marek kleju odpowiednich do penoplexu, oprócz tego artykułu radzimy przeczytać te informacje, przeczytaj o tym tutaj

Zakupy wymagane w procesie produkcyjnym

Tak więc sporządziłeś biznesplan, wiesz, jaka będzie przyszła ilość pracy i wymagana inwestycja kapitałowa, teraz najważniejsze pozostaje dla ciebie - zakup sprzętu do produkcji piankowego tworzywa sztucznego. Proces będzie korzystał z poniższych ustawień.

- Akumulatory lub wytwornice pary wymagane do normalnego funkcjonowania spieniaczy wstępnych. Ta kategoria obejmuje również pneumatyczne rury transportowe, wagi, transformatory, kurki kondensacyjne i tak dalej.

- obecność / brak wbudowanej wytwornicy pary, dozownika karmy, leja;

6. Kosz przyjęciowy. Mechanizm ten można wyposażyć w wentylator z trybem grzania powietrza lub można go (wentylator) podłączyć do niego osobno. W tym bunkrze surowce są starzone i suszone. Urządzenia mogą różnić się nie tylko mocą, ale także użyteczną głośnością.

7. Stół do cięcia styropianu na arkusze o wymaganej grubości i wymiarach.Przede wszystkim te tabele różnią się konfiguracją; wiele nowoczesnych modeli wyposażonych jest dodatkowo w dalmierze, specjalne piły do rowkowania, transformatory rozgrzewające struny i wiele więcej. W przypadku długich elementów typu profil (np. Izolacja pod łupki, listwy przypodłogowe, kolumny czy listwy przypodłogowe) stół można zastąpić maszyną do formatu trójwymiarowego. Sterowanie w tym przypadku odbywa się za pomocą specjalnego programu komputerowego.

Po ustaleniu, jaki sprzęt jest wymagany, obliczymy, ile będzie kosztować w przybliżeniu.

Stół. Orientacyjny koszt wyposażenia (przy zdolności produkcyjnej warsztatu 40 m sześc. Na zmianę).

| Generator pary, 85 tysięcy rubli (1 szt.) | Rury pneumatyczne, 24 tysiące rubli (1 zestaw) |

| Spieniacz wstępny, 80 tysięcy rubli (2 szt.) | Akumulator parowy, 90 tysięcy rubli (1 szt.) |

| Lej odbiorczy, 15 tysięcy rubli (1 szt.) | Kruszarka, 45 tysięcy rubli (1 szt.) |

| Ogrzewany wentylator, 14 tysięcy rubli (1 szt.) | Maszyna do cięcia, 20 tysięcy rubli (1 szt.) |

| Torba do bunkra dojrzewania, 8 tysięcy rubli (1 szt.) | Torba do bunkra nr 2, 5 tysięcy rubli (1 szt.) |

| Rury Venturiego, 3 tysiące rubli (2 szt.) | Pompa próżniowa, 50 tysięcy rubli (1 szt.) |

| Wentylator, 11 tysięcy rubli (2 szt.) | Forma blokowa, 125 tysięcy rubli (1 szt.) |

Jak widać, cały niezbędny sprzęt do produkcji styropianu będzie kosztował około 680000 rubli. Dlatego wskazane jest wykonanie spienionego styropianu tylko w przypadku dość dużych ilości materiału. Jeśli Twoim celem jest konsumpcja osobista, kupowanie tego wszystkiego raczej nie będzie opłacalne.

Uwaga! Wielu producentów chcących obniżyć koszty kupuje używany sprzęt. Na przykład w Niemczech rząd udziela pożyczek w wysokości 3-5 procent rocznie w celu poprawy bazy produkcyjnej. W związku z tym Niemcom opłaca się sprzedawać jednostki, które służyły przez cztery lata po ich obecnym koszcie (oczywiście bez amortyzacji).

Tak więc instalacje z drugiej ręki od lub "Kurza" będą kosztować około 70 tysięcy rubli, ale można uzyskać niemiecką jakość, unikalną powłokę wszystkich elementów żelaznych i co najmniej pięcioletnią żywotność. Dla porównania: koszt rosyjskiej formy blokowej po wykonaniu na niej podobnej powłoki wzrasta o około 25 tys.

Teraz - bezpośrednio do procesu produkcyjnego!

Wynik

Piankę można wytwarzać z granulek o różnej wielkości i pochodzeniu. Na rynku dostępne są gatunki o różnej gęstości i grubości, więc należy wziąć to pod uwagę przy zakupie materiału.

Wybierając sprzęt do produkcji płyt ze styropianu, należy wziąć pod uwagę jego rodzaj, wykonanie, kompletność oraz stopień automatyzacji. Wpływa to bezpośrednio na ilość i jakość produkowanego materiału.

Film w tym artykule pomoże ci lepiej zrozumieć temat. Jeśli coś pozostaje dla Ciebie niejasne, zadawaj pytania w komentarzach.

- Spieniona pianka polistyrenowa... Surowce umieszczane są w specjalnym pojemniku, w którym poddawany jest obróbce parą niskowrzących cieczy. W wyniku spieniania granulki zwiększają swoją objętość od 20 do 50 razy. Po osiągnięciu wymaganego poziomu granulek przepływ pary zatrzymuje się, a materiał roboczy jest usuwany ze zbiornika. Sam proces trwa około 4 minut.

- Dojrzewanie... Po wyschnięciu materiał trafia do specjalnego pojemnika do leżakowania, zgodnie z marką (15, 25, 35 i 50), w którym następuje proces dojrzewania.Czas całej procedury wynosi od 4 do 12 godzin, w zależności od wielkości granulek i środowiska.

- Utwardzanie bloków... Przygotowane bloki są sortowane według marek i przechowywane. Początkowo bloki mogą nadal oddawać pozostałą wilgoć. Okres dojrzewania bloków trwa od 12 do 30 dni.

- Cięcie bloków pianki. Na specjalnej maszynie piankowej wykonuje się cięcie sznurkowe bloków pianki na płyty o określonych wymiarach. Standardowe rozmiary to 20, 30, 40, 50 i 100 mm, możliwe są również inne rozmiary.

Różnica w rodzajach styropianu i dlaczego należy go chronić

Nie będziemy pisać o właściwościach izolacyjnych tego materiału, ponieważ już wcześniej poruszaliśmy tę kwestię. Zatrzymajmy się nad kompozycją - granulki styrenu, połączone ze sobą po prostu. Ta porowata struktura jest wyjątkowo słaba w przewodzeniu temperatury. Ale z biegiem czasu przewodnictwo rośnie, gdy wiązania między granulkami zmniejszają się. Dzieje się tak z powodu zmian wilgotności, a także narażenia na bezpośrednie działanie promieni słonecznych, których widmo ultrafioletowe ma destrukcyjny wpływ na strukturę izolacji. Dlatego taki styropian należy zabezpieczyć ścianą osłonową lub tynkiem.

Istnieje również polistyren ekstrudowany, który jest znacznie gęstszy niż zwykle. Dzieje się tak z powodu topnienia granulek. Nie pęka i nie kruszy się tak łatwo, więc wymaga mniejszej ochrony, ale tej drugiej nadal nie można wykluczyć.

Jest też styropian, który jak sama nazwa wskazuje, jest mieszaniną granulatu materiału z cementem. W takim przypadku otrzymujemy trwałą izolację, a nawet materiał budowlany. Wykończenie tego ostatniego tynkiem jest znacznie łatwiejsze i nie będziemy go dotykać w tym artykule.